مزایا قالب اکستروژن

قالب اکستروژن چیست؟

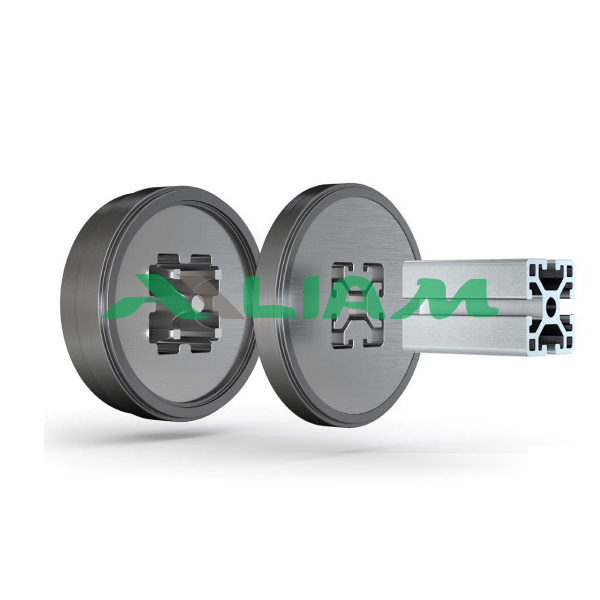

قالبهای اکستروژن، که از ورقهایی با ضخامت زیاد و شکل دایرهای از فولاد گرمکار ساخته شدهاند، دارای چندین سوراخ برای ایجاد شکل مورد نظر محصول نهایی هستند. این قالبها در برابر حرارت بسیار مقاوم هستند و توانایی تحمل فشار بالایی را دارند.

در فرآیند اکستروژن، این قالبها برای شکلدهی به مواد اولیه به منظور تولید محصولات متنوع استفاده میشوند. این قالبها میتوانند قطعاتی با طول زیاد یا چند قطعهای تولید کنند. این قابلیت امکان تولید محصولات با شکلها و ابعاد متنوع را فراهم میکند، که این یکی از دلایل کلیدی استفاده از اکستروژن در صنایع مختلف است.

با این حال، برای حفظ کیفیت و دقت در فرآیند اکستروژن، نیاز به نگهداری دقیق و منظم از این قالبها وجود دارد. این نگهداری میتواند شامل تمیز کردن منظم، بررسی دورهای برای شناسایی و رفع خرابیها، و تعویض قالبهای فرسوده یا خراب شده باشد. این فعالیتها میتوانند به حفظ عملکرد بالا و طول عمر قالبهای اکستروژن کمک کنند.

انواع مختلف قالب های اکستروژن

- قالبهای اکستروژن با دهانه (Port hole): این قالبها برای تولید پروفیلهایی با مقطع هندسه باز، مورد استفاده قرار میگیرند. این نوع قالبها به خصوص برای تولید پروفیلهایی که دارای فضاهای خالی یا منافذ در داخل خود هستند، مناسب هستند. این فضاهای خالی میتوانند به شکلهای مختلفی باشند، از جمله دایره، مستطیل، یا هر شکل هندسی دیگری که ممکن است در طراحی محصول نهایی لازم باشد.

- قالب های اکستروژن با محوطه بسته (Spider): برای تولید پروفیلهای آلومینیومی با مقطع هندسه بسته استفاده میشوند. این به این معنی است که این قالبها برای تولید پروفیلهایی که دارای حداقل یک محوطه بسته در هندسه مقطع خود هستند، مورد استفاده قرار میگیرند.

- قالبهای تک بخشی (دیایی): قالبهای تک بخشی یا دیایی، که برای ساخت پروفیلهای ساده و با شکلهای اولیه کاربرد دارند، یکی از اصلیترین ابزارهای فرآیند اکستروژن هستند. این قالبها از فولاد گرمکار ساخته شدهاند و به دلیل طراحی یکپارچهشان، توانایی تحمل فشارهای بالایی را دارند که در فرآیند اکستروژن ایجاد میشود.

این قالبها عمدتاً برای تولید مقدار زیادی از پروفیلها در ابعاد بزرگ مورد استفاده قرار میگیرند. این امر به دلیل کارایی بالای این نوع قالبها در تولید پروفیلهای با شکلهای ساده و ابتدایی است.

- قالب های چند بخشی: این نوع قالبها برای تولید پروفیلهای پیچیدهتر با شکلهای چند قسمتی مورد استفاده قرار میگیرند. این قالبها امکان ایجاد پروفیلهایی با اشکال هندسی پیچیده و تنوع بالا را فراهم میکنند. با استفاده از قالبهای چند بخشی، میتوان پروفیلهای آلومینیومی با شکلها و ابعاد متنواع و پیچیده تولید کرد. این قالبها به خصوص برای تولید پروفیلهایی که دارای فضاهای خالی یا منافذ در داخل خود هستند، مناسب هستند. این قالبها به خاطر داشتن چندین بخش میتوانند اشکال متنواع و پیچیدهتری را ایجاد کنند که با قالبهای تک بخشی قابل دستیابی نیستند.

طراحی و ساخت قالب اکستروژن یک فرآیند پیچیده و دقیق است

این پروسه شامل مراحل زیر می باشد:

- طراحی ابتدایی: این مرحله از ساخت و طراحی قالب اکستروژن شامل طراحی ابعاد، موادخورها و نحوه حرکت جریان مواد در قالب اکستروژن است. در این مرحله، طراحان با استفاده از نرمافزارهای CAD (طراحی کمکگرفته از کامپیوتر) یا نرمافزارهای مشابه، طرح اولیه قالب را ایجاد میکنند. این طرح شامل تعیین ابعاد دقیق قالب، موقعیت و اندازه موادخورها (که مواد را به داخل قالب هدایت میکنند) و نحوه جریان مواد در قالب است. این مرحله از طراحی بسیار حیاتی است زیرا تصمیمات اتخاذ شده در این مرحله میتواند تأثیر مستقیم بر کیفیت و خواص محصول نهایی داشته باشد.

- برشکاری اولیه: مرحله اولیه برش یکی از مراحل کلیدی در طراحی و ساخت قالب اکستروژن آلومینیوم است. در این مرحله، فولاد، که ماده اصلی ساخت قالب است، مطابق با قطر قالب که در طراحی تعیین شده است، بریده میشود. این کار با دقت بالا انجام میشود تا اطمینان حاصل شود که قطر فولاد دقیقاً با قطر مورد نیاز برای قالب مطابقت دارد.

برش دقیق فولاد بسیار مهم است زیرا این مرحله برای تعیین شکل و اندازه نهایی قالب اکستروژن حیاتی است. هرگونه خطا یا ناهماهنگی در این مرحله میتواند منجر به مشکلات در فرآیند اکستروژن شود، از جمله تولید قطعات با شکل یا اندازه نادرست.

- تراشکاری اولیه: این مرحله از طراحی و ساخت قالب اکستروژن آلومینیوم شامل عملیات تراشکاری اولیه است که با استفاده از تجهیزات CNC انجام میشود. کدهای مورد نیاز برای این تجهیزات توسط نرمافزارهای مخصوص برنامهنویسی میشوند. این عملیات تراشکاری اولیه شامل برش و شکلدهی اولیه قالب است، که بر اساس طراحی اولیه انجام میشود.

- عملیات ماشین کاری اولیه: در این مرحله، قالبها با استفاده از ابزارهای دقیق و ماشینکاری دستی به شکل نهایی خود رسیده و آماده استفاده میشوند.این عملیات شامل برش، سوراخکاری، فرزکاری، و سایر فرآیندهای ماشینکاری است که با دقت بالا انجام میشود. هدف از این مرحله ایجاد یک سطح صاف و دقیق برای قالب است که باعث میشود قطعات اکستروژن دقیق و با کیفیت بالا باشند.

علاوه بر این، عملیات ماشینکاری دستی نیز میتواند شامل تنظیمات دقیق برای اندازه و شکل قالب باشد. این میتواند شامل تغییرات کوچک در ابعاد قالب یا ایجاد شکلهای خاص برای بخشهای مختلف قالب باشد. این تنظیمات میتوانند بر اساس نیازهای خاص پروژه انجام شوند و به تولید قطعات با دقت بالا کمک میکنند.

- مرحله تقویت و عملیات ترمیک: این مرحله از طراحی و ساخت قالب اکستروژن آلومینیوم شامل سخت کاری و عملیات حرارتی است. در این مرحله، قطعات فولادی قالب برای افزایش مقاومت و طول عمر آنها تحت عملیات حرارتی قرار میگیرند. این عملیات میتواند شامل گرم کردن قطعات فولادی در دمای بالا و سپس سرد کردن آنها در دمای پایین باشد. این فرآیند باعث میشود که ساختار داخلی فولاد تغییر کند و مقاومت بیشتری نسبت به تنشهای مکانیکی پیدا کند. همچنین، این عملیات میتواند باعث افزایش طول عمر قطعات فولادی شود، زیرا با کاهش تنشهای داخلی، احتمال خستگی مواد و شکست قطعات کاهش مییابد.

نکات مهم در طراحی قالب اکستروژن آلومینیوم و عوامل موثر بر آن چیست؟

- شیوه و فرایند طراحی قالب: این به این معنی است که طراحی قالب باید به گونهای باشد که مواد به طور صحیح و یکنواخت در سراسر قالب توزیع شوند و ابعاد بیرینگها (یا قسمتهایی از قالب که مواد را به داخل آن هدایت میکنند) به طور دقیق کنترل شوند. همچنین، ضخامت کافی قالب باید تضمین شود تا تحت فشار دچار تغییر شکل نشود. این به این معنی است که قالب باید به اندازه کافی محکم و مقاوم باشد تا بتواند فشارهای بالایی را که در طول فرآیند اکستروژن اعمال میشود، تحمل کند. این خصوصیات حیاتی هستند زیرا اگر قالب به طور مناسب طراحی نشود، ممکن است خواص مکانیکی و ساختاری محصول نهایی تحت تأثیر قرار گیرد.

- نوع فولاد: در طراحی قالب اکستروژن، انتخاب نوع مناسب فولاد برای ساخت قالب پایدار و با کیفیت ضروری است. فولاد گرمکار، که معمولاً برای ساخت قالبهای اکستروژن استفاده میشود، دارای خواص مکانیکی برجستهای است که آن را برای این کاربرد مناسب میکند. این خواص شامل مقاومت بالا در برابر سایش، تحمل فشارهای بالا، و مقاومت در برابر حرارت بالا هستند. به علاوه، با توجه به اینکه فولاد گرمکار قابل بازیافت است، استفاده از آن در ساخت قالبهای اکستروژن میتواند به کاهش اثرات مخرب بر محیط زیست کمک کند.

- شکل دهی مقطع آلومینیوم: این به این معنی است که طراحی دقیق و متقارن مقطع آلومینیوم میتواند به افزایش عمر قالب کمک کند. این امر به دلیل این است که طراحی متقارن میتواند به توزیع یکنواخت فشار در طول فرآیند اکستروژن کمک کند، که باعث کاهش تنشهای ناخواسته و افزایش عمر قالب میشود. همچنین، طراحی دقیق مقطع میتواند به تولید محصولات با دقت بالا کمک کند.

- بلوک محافظ (جلوبند قالب): بلوستر، که از فولاد سخت و مقاوم ساخته شده است، به عنوان یک جلوگیر در قالب عمل میکند و از نشست مقطع و شکستن آن جلوگیری میکند.

این بلوکهای محافظ به طور خاص برای حمایت از زبانهها و کنسولهای مقطع طراحی شدهاند، که این قسمتها از قالب معمولاً در معرض فشارهای بالا و حرارت بالا هستند. بدون حمایت مناسب، این قسمتها ممکن است نشست کنند یا شکسته شوند، که میتواند منجر به خرابی قالب و کاهش کیفیت محصولات نهایی شود.

- رفتار مناسب با قالب در طول تولید: نگهداری و نیتراسیون منظم آن برای حفظ کیفیت و افزایش عمر قالب نیاز است. نگهداری منظم شامل تمیز کردن منظم قالب، بررسی دورهای برای شناسایی و رفع خرابیها، و تعمیر و نگهداری قطعات فرسوده یا خراب شده است. این فعالیتها میتوانند به حفظ عملکرد بالا و طول عمر قالب کمک کنند.

نیتراسیون، یک فرآیند حرارتی است که در آن نیتروژن به سطح فولاد اضافه میشود تا سختی و مقاومت در برابر سایش را افزایش دهد. این فرآیند میتواند به افزایش عمر قالب کمک کند و همچنین میتواند به حفظ کیفیت سطح قطعات تولید شده کمک کند.

سخن پایانی

آینده قالبهای اکستروژن آلومینیوم، با توجه به پیشرفتهای فناوری و نوآوریهای مداوم در صنعت، بسیار امیدوارکننده به نظر میرسد. با توسعه فناوریهای جدید در زمینه مواد، طراحی و تولید، انتظار میرود که قالبهای اکستروژن دقیقتر، مقاومتر و کارآمدتر شوند. همچنین، با افزایش تقاضا برای ساختارهای پیچیدهتر و سبکتر در صنایع مختلف، از جمله حملونقل، هوافضا و ساختمان، قالبهای اکستروژن نقش مهمی در تحقق این اهداف خواهند داشت. انتظار میرود که با استفاده از فناوریهایی مانند چاپ سهبعدی برای ساخت قالبها، زمان تولید و هزینهها کاهش یابند و امکان ساخت قالبهایی با پیچیدگی بیشتر و زمان کمتر فراهم شود. در نهایت، تمرکز بر پایداری و بازیافت نیز میتواند به توسعه قالبهایی منجر شود که استفاده بهینهتری از مواد را ارائه دهند و تأثیر کمتری بر محیط زیست داشته باشند.