مزایا اکسترود آلومینیوم

اکسترود آلومینیوم چیست؟

اکسترود آلومینیوم، یکی از فرآیندهای جادویی مهندسی است که با استفاده از خواص فیزیکی منحصر به فرد آلومینیوم، قادر به تولید محصولات با سطح مقطع مشخص است. این فرآیند، که در آن بیلتهای آلومینیومی تحت فشار از داخل قالب با شکل خاصی عبور میکنند، یکی از روشهای مهم و پرکاربرد در صنایع مختلف مانند ساختمانی، خودروسازی و الکترونیکی است.

به عنوان مثال، فرض کنید که آلومینیوم یک نوع خمیر بازی است که میتوانید آن را در قالبهای مختلف بریزید و سپس با فشار، آن را از سوراخهای قالب عبور دهید. هر چه قالب پیچیدهتر باشد، محصول نهایی شکل و ساختار پیچیدهتری خواهد داشت. این دقیقا همان چیزی است که در فرآیند اکسترود آلومینیوم اتفاق میافتد، با این تفاوت که به جای خمیر بازی، از آلومینیوم استفاده میشود و فشار بسیار بیشتری لازم است.

به دلیل سبکی و خواص مکانیکی آلومینیوم، این فرآیند در صنایع مختلف بسیار محبوب است. از قطعات خودرو گرفته تا قطعات الکترونیکی، از ساختمانهای مدرن گرفته تا وسایل ورزشی، اکسترود آلومینیوم در همه جا حضور دارد. این فرآیند، به ما امکان میدهد تا محصولات با سطح مقطع دقیق و پیچیده را با هزینه کم تولید کنیم، که این امر در صنایعی که دقت بالایی لازم است، بسیار مهم است.

بنابراین، اکسترود آلومینیوم یکی از فرآیندهای مهم و پرکاربرد در صنایع مختلف است و با توجه به خواص منحصر به فرد آلومینیوم، این فرآیند همچنان در حال توسعه و پیشرفت است.

فازهای فرآیند اکسترود آلومینیوم

فرآیند اکستروژن آلومینیوم شامل مراحل زیر است:

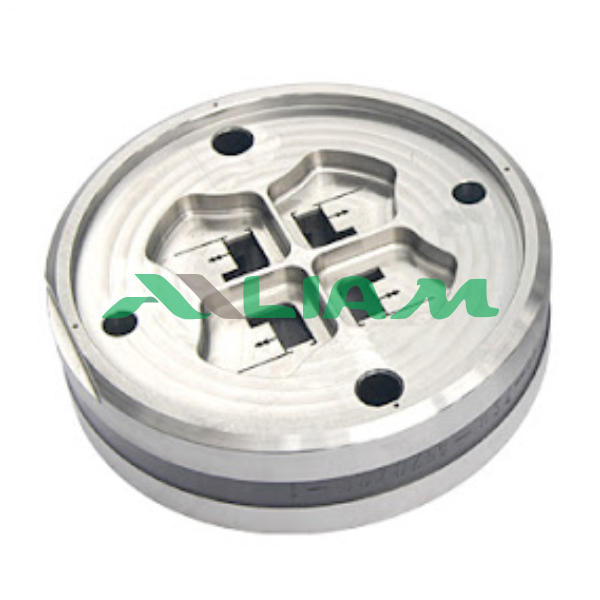

- طراحی و تولید قالب اکستروژن: این فرآیند با توجه به نیازهای خاص پروژه، میتواند شامل مراحل مختلفی باشد. ابتدا، مهندسان با استفاده از نرمافزارهای طراحی مانند CAD، یک مدل سه بعدی از قالب مورد نظر را طراحی میکنند. این مدل سپس برای تولید قالب فیزیکی استفاده میشود.

در مرحله بعد، قالب به یک ماشین CNC منتقل میشود که با دقت بالا قادر به تولید قالب فیزیکی از مدل سه بعدی است. این ماشین با حذف مواد اضافی، قالب را به شکل مورد نظر تبدیل میکند.

پس از آن، قالب باید تست و تنظیم شود تا اطمینان حاصل شود که محصولات نهایی با دقت بالا تولید میشوند. این مرحله ممکن است شامل تغییرات جزئی در قالب باشد تا به بهترین نتیجه برسد.

در نهایت، قالب آماده استفاده در فرآیند اکستروژن میشود. این قالبها میتوانند برای تولید محصولات با شکلها و اندازههای متفاوت استفاده شوند، از قطعات خودرو گرفته تا قطعات الکترونیکی. این فرآیند نشاندهنده توانایی فوقالعاده آلومینیوم در تولید محصولات با شکلها و اندازههای متنوع است.

- پیش گرمایش بیلت: در این فرآیند، بیلتهای آلومینیومی به شکل استوانهای تا دمای ۴۳۲ تا ۵۰۴ درجه سانتیگراد (۸۰۰ تا ۹۲۵ درجه فارنهایت) گرم میشوند. این فرآیند به منظور افزایش کارایی و کاهش تنشهای حرارتی در فرآیندهای بعدی مانند فرم دهی و خراطی انجام میشود. این گرمایش اولیه میتواند به بهبود خواص مکانیکی و ساختاری نهایی محصول کمک کند.

- انتقال به دستگاه اکسترودر: این فرآیند شامل حمل بیلت آلومینیوم گرمشده به دستگاه اکستروژن است. بیلت، که در واقع یک قطعه آلومینیوم بزرگ و گرم است، به داخل دستگاه اکستروژن منتقل میشود. این دستگاه، که در واقع یک ماشین فشار قوی است، بیلت را به قالب فشار میدهد.

در این مرحله، بیلت آلومینیوم گرمشده با فشار بالا از داخل قالب عبور میکند. این فشار باعث میشود آلومینیوم به شکل داخلی قالب تغییر کند و یک محصول با سطح مقطع مشخص تولید کند.

- فشار هیدرولیکی (فشار مایع): در این فرآیند، بیلت پیش گرم شده تحت فشار هیدرولیکی از درون قالب عبور داده میشود. این فرآیند به منظور شکل دادن به بیلت و تبدیل آن به یک محصول با شکل مورد نظر انجام میشود. فشار هیدرولیکی باعث میشود که بیلت به شکل دقیق و مشخصی درآید و همچنین باعث کاهش تنشهای ساختاری در بیلت میشود. این فرآیند میتواند به بهبود خواص مکانیکی و ساختاری نهایی محصول کمک کند.

- مقابله با اکسیداسیون: این فرآیند شامل استفاده از نیتروژن به صورت مایع یا گازی برای مقابله با تولید اکسیدها در فرآیند اکستروژن آلومینیوم است. اکسیداسیون، یکی از مشکلات رایج در فرآیند اکستروژن است که میتواند باعث تغییر خواص مکانیکی و ظاهری محصول نهایی شود. نیتروژن، یک گاز بیرنگ و بیبو است که به دلیل عدم واکنش با بیشتر مواد، برای جلوگیری از اکسیداسیون استفاده میشود. وقتی نیتروژن به صورت مایع یا گازی به فرآیند اکستروژن اضافه میشود، این گاز با ایجاد یک محیط بیاکسیژن، جلوی واکنش آلومینیوم با اکسیژن را میگیرد و بنابراین، جلوی تولید اکسیدها را میگیرد.

این فرآیند، که به آن مقابله با اکسیداسیون گفته میشود، یکی از مراحل مهم فرآیند اکستروژن است و باعث میشود محصولات با خواص مکانیکی و ظاهری بیشتری تولید شوند.

- سرد کردن: در این فرآیند، قسمت اکسترود شده روی میز پشتی دستگاه قرار میگیرد تا خنک شود. این فرآیند به منظور کاهش دمای بیلت پس از فرآیند اکستروژن و جلوگیری از تغییرات ناخواسته در ساختار و خواص مکانیکی آن انجام میشود. خنکسازی میتواند به حفظ کیفیت و استحکام نهایی محصول کمک کند.

- کشش و صیقل دادن: در این فرآیند، پروفیل اکسترود شده به تختهای دیگری منتقل میشود تا کشیده و صاف شود. این فرآیند به منظور ایجاد یک سطح صاف و یکنواخت بر روی محصول انجام میشود. کشیدن و صاف کردن میتواند به حذف ناهمواریها و ناپیوستگیهای سطحی کمک کند و همچنین به بهبود خواص مکانیکی و ظاهری نهایی محصول کمک کند.

دستگاه اکسترودر آلومینیوم چیست؟

یک ماشین صنعتی است که مواد گرانولی را با استفاده از نیروی حرکتی و حرارتی به داخل هدایت میکند تا در زمان خروج با فشار انتهای دستگاه، محصولی به شکل خمیری یا نواری تولید کند. این دستگاهها از سه بخش اصلی تشکیل شدهاند:

- ناحیه تغذیه (feed zone): ناحیه تغذیه در دستگاه اکسترودر، قسمتی است که مواد گرانولی به داخل آن وارد میشوند. این ناحیه وظیفه هدایت مواد به سمت ناحیه فشردگی را دارد. در این مرحله، مواد گرانولی با استفاده از نیروی حرکتی و حرارتی به داخل دستگاه هدایت میشوند. ناحیه تغذیه نقش مهمی در تعیین کیفیت نهایی محصول دارد زیرا اگر مواد به طور مناسب و یکنواخت به داخل دستگاه هدایت نشوند، ممکن است خواص مکانیکی و ساختاری محصول نهایی تحت تأثیر قرار گیرد.

- ناحیه اندازه گیری (metering zone): ناحیه اندازهگیری در دستگاه اکسترودر، قسمتی است که در آن اندازه و شکل نهایی محصول تعیین میشود. این ناحیه بعد از ناحیه فشردگی قرار دارد و مواد پلاستیکی که از ناحیه فشردگی عبور کردهاند، در اینجا به شکل نهایی خود در میآیند. ناحیه اندازهگیری با تنظیم دقیق فشار و دما، اطمینان حاصل میکند که محصول نهایی دارای خواص مکانیکی و ساختاری مطلوب باشد. این ناحیه نقش مهمی در تعیین کیفیت نهایی محصول دارد.

- ناحیه فشردگی (compression zone): ناحیه فشردگی یا Compression Zone در دستگاه اکسترودر، قسمتی است که در آن مواد گرانولی تحت فشار قرار میگیرند و تراکم پیدا میکنند. این فرآیند باعث میشود که حبابهای هوا از ماده خارج شوند و ماده به صورت یکنواخت تر و با دانسیته بیشتری به ناحیه بعدی، یعنی ناحیه اندازهگیری منتقل شود. ناحیه فشردگی نقش مهمی در تعیین کیفیت نهایی محصول دارد زیرا اگر مواد به طور مناسب فشرده نشوند، ممکن است خواص مکانیکی و ساختاری محصول نهایی تحت تأثیر قرار گیرد.

انواع روش های اکسترود آلومینیوم چیست؟

- اکستروژن مستقیم: در این روش، بیلت آلومینیوم از طریق قالبی که در جهت حرکت پیستون قرار دارد، فشرده میشود. این فرآیند به منظور تبدیل بیلت آلومینیوم به یک محصول با شکل مورد نظر انجام میشود. فشار مستقیم باعث میشود که بیلت به شکل دقیق و مشخصی درآید و همچنین باعث کاهش تنشهای ساختاری در بیلت میشود. این فرآیند میتواند به بهبود خواص مکانیکی و ساختاری نهایی محصول کمک کند.

- اکستروژن معکوس: در این روش، برخلاف اکستروژن مستقیم، قالب در جهت مخالف حرکت پیستون قرار دارد. این فرآیند به منظور تولید محصولات با شکلها و ابعاد خاص که با روش اکستروژن مستقیم قابل دستیابی نیستند، استفاده میشود.

- اکستروژن ترکیبی: روشی است که از ترکیب اکستروژن مستقیم و معکوس برخوردار است. این روش به دلیل ترکیب دو روش مختلف، امکان تولید پروفیلهای با ساختارها و شکلهای پیچیدهتر را فراهم میکند. در این روش، بیلت آلومینیوم از طریق قالبی که هم در جهت حرکت پیستون قرار دارد (مانند اکستروژن مستقیم) و هم در جهت مخالف حرکت پیستون (مانند اکستروژن معکوس)، فشرده میشود. این فرآیند باعث میشود که بتوان پروفیلهای با شکلها و ابعاد خاص که با هر یک از روشهای اکستروژن مستقیم یا معکوس به تنهایی قابل دستیابی نیستند، تولید کرد.

- اکستروژن ضربه ای: این روش برای تولید قطعات با اختلاف مقطع زیاد استفاده میشود و خواص مکانیکی بالایی به محصول میبخشد. در این فرآیند، بیلت آلومینیوم تحت فشار زیادی قرار میگیرد که باعث میشود شکل و ساختار بیلت تغییر کند و به شکل نهایی محصول تبدیل شود. این فرآیند میتواند به تولید قطعات با ابعاد و شکلهای خاص که با روشهای اکستروژن دیگر قابل دستیابی نیستند، کمک کند.

اشکال مختلفی از آلومینیوم را میتوان از طریق فرآیند اکسترود تولید کرد

- جامد: اشکالی بدون فضای خالی یا منافذ محصور. این اشکال میتوانند شامل انواع مختلفی از محصولات باشند، از جمله نبشیها، قطعات ماشین، قابهای پنجره، و غیره. این اشکال جامد به دلیل عدم وجود حفره یا منافذ محصور، دارای مقاومت بالایی هستند و میتوانند در برابر فشارهای بالا مقاومت کنند. این خاصیت باعث میشود که این اشکال جامد برای کاربردهایی که نیاز به مقاومت بالا دارند، مناسب باشند. همچنین، این اشکال میتوانند با استفاده از فرآیند اکستروژن به شکلهای دقیق و پیچیدهای تبدیل شوند که با روشهای سنتی تولید بسیار دشوار یا غیرممکن است.

- توخالی: در اینجا به اشکالی از آلومینیوم اشاره دارد که دارای فضای خالی یا منافذ محصور در داخل خود هستند و میتوانند اکسترود شوند. این اشکال میتوانند شامل انواع مختلفی از محصولات باشند، از جمله لولهها، قوطیها، و غیره. این اشکال توخالی به دلیل وجود فضای خالی یا منافذ محصور، دارای خواص خاصی هستند که میتوانند برای کاربردهای خاصی مناسب باشند. برای مثال، لولههای آلومینیومی که دارای فضای خالی در داخل خود هستند، میتوانند برای انتقال مایعات یا گازها استفاده شوند. همچنین، قوطیهای آلومینیومی که دارای فضای خالی در داخل خود هستند، میتوانند برای بستهبندی مواد غذایی یا نگهداری مواد استفاده شوند. این فرآیند اکستروژن میتواند به تولید اشکال توخالی با ابعاد و شکلهای خاص کمک کند.

- نیمه توخالی: دارای فضای خالی تا حدی محصور در داخل خود هستند و میتوانند اکسترود شوند. این اشکال میتوانند شامل انواع مختلفی از محصولات باشند، از جمله کانالهای “C” با شکاف باریک. این اشکال نیمه توخالی به دلیل وجود فضای خالی تا حدی محصور، دارای خواص خاصی هستند که میتوانند برای کاربردهای خاصی مناسب باشند. برای مثال، کانالهای “C” که دارای فضای خالی تا حدی محصور در داخل خود هستند، میتوانند برای کاربردهایی مانند ساختارهای سازهای، سیستمهای تهویه مطبوع، یا سیستمهای تسمه نقاله استفاده شوند.

فواید و معایب اکسترود آلومینیوم

مزایا

- انعطاف پذیری: این فرآیند توانایی تولید مقاطع پیچیده و منحصر به فرد را دارد. با استفاده از اکستروژن، میتوان اشکال و مقاطع متنوعی را با دقت بالا و بازدهی خوب تولید کرد. این امکان به دلیل خاصیت شکلپذیری بالای آلومینیوم و قابلیت اکستروژن آن فراهم میشود. این خاصیت امکان تولید محصولات با طراحیهای پیچیده و دقیق را فراهم میکند که در بسیاری از صنایع از جمله خودروسازی، ساخت و ساز، هواپیماسازی و بسیاری از صنایع دیگر کاربرد دارد. این امکان، آلومینیوم را به یکی از مواد مورد علاقه برای استفاده در فرآیندهای اکستروژن تبدیل کرده است.

- عملکرد و کارایی بالا: این روش، که در آن آلومینیوم را از یک دیه با شکل خاص فشار میدهند تا یک محصول با شکل مشابه اما با ابعاد بزرگتر بسازند، امکان تولید قطعات با شکلها و ابعاد متنوع را فراهم میکند. این کارایی بالا به دلیل خواص فیزیکی و مکانیکی آلومینیوم، از جمله قابلیت فرمپذیری بالا و مقاومت خوب در برابر خوردگی، است. بنابراین، اکستروژ آلومینیوم یک روش موثر و اقتصادی برای تولید قطعات فلزی با کیفیت بالا است. این روش همچنین امکان تولید قطعات با دقت بالا را فراهم میکند.

- خواص مکانیکی بالا: محصولات اکستروژن آلومینیوم، به دلیل فرآیند فشاری که در طول اکستروژن بر روی آنها اعمال میشود، خواص مکانیکی بالایی دارند. این خواص میتوانند شامل مقاومت بالا در برابر تنش، سختی، استحکام و دوام باشند. این خواص مکانیکی بالا باعث میشود که محصولات اکستروژن آلومینیوم برای کاربردهایی که نیاز به مقاومت بالا دارند، مناسب باشند.

معایب

- هزینه اولیه: راهاندازی اکسترود آلومینیوم میتواند هزینهبر باشد. این به دلیل نیاز به تجهیزات خاص، از جمله دیهها و پرسهای اکستروژن، است که میتوانند گران باشند. علاوه بر این، طراحی و ساخت دیههای اختصاصی برای تولید قطعات با شکلها و ابعاد خاص میتواند هزینههای اضافی ایجاد کند.همچنین، فرآیند اکستروژن نیاز به نیروی کار مهارتآمیز دارد که میتواند هزینههای دستمزد را افزایش دهد. این فرآیند همچنین ممکن است نیاز به تعمیر و نگهداری مرتب داشته باشد، که این نیز میتواند هزینههای جاری را افزایش دهد.

- محدودیت ها: برخی از محدودیتهای اکسترود آلومینیوم عبارتند از:

محدودیت در طراحی: اکستروژ آلومینیوم، هرچند قادر به تولید قطعات با شکلها و ابعاد متنوع است، اما همچنان محدودیتهایی در طراحی دارد. برای مثال، برخی از شکلهای پیچیده ممکن است نیاز به فرآیندهای پس از اکستروژ داشته باشند، که میتواند هزینههای اضافی ایجاد کند.

محدودیت در مواد: اکسترود آلومینیوم، همانطور که از نام آن پیداست، فقط برای آلومینیوم قابل استفاده است. این یعنی این فرآیند نمیتواند برای سایر فلزات یا آلیاژها استفاده شود.

کلام آخر

آینده اکستروژن آلومینیوم، همانند جریانی از فلز درخشان در مسیر تکامل صنعتی، بسیار روشن و امیدبخش است. با پیشرفتهای مداوم در فناوری و مهندسی مواد، این فرآیند قادر خواهد بود که با دقت و کیفیت بیشتری به تولید قطعات پیچیده و سفارشی بپردازد. از اکستروژن آلومینیوم میتوان انتظار داشت که در آینده نقشی کلیدی در توسعه پایدار و اکوسیستمهای سبز ایفا کند، زیرا این فرآیند امکان بازیافت و استفاده مجدد از مواد را فراهم میآورد و به کاهش پسماند و افزایش کارایی منابع کمک میکند.