الیاژهای الومینیوم به دلیل ویژگیهای منحصر به فرد و خواص مکانیکی و فیزیکی فوقالعاده خود، به یکی از پرکاربردترین مواد مهندسی در صنایع مختلف تبدیل شدهاند. سبکی، مقاومت بالا در برابر خوردگی، استحکام مناسب، قابلیت بازیافت، هدایت حرارتی و الکتریکی بالا و شکلپذیری آسان، از مهمترین دلایلی هستند که این آلیاژها را به انتخابی ایدهآل برای طیف وسیعی از کاربردها تبدیل کردهاند.

آلیاژهای آلومینیوم معمولاً ترکیبی از آلومینیوم و سایر عناصر آلیاژی مانند مس، منگنز، سیلیسیم، منیزیم، روی و تیتانیوم هستند که هر یک از این عناصر تأثیرات خاصی بر خواص نهایی آلیاژ دارند. ترکیب این عناصر باعث ایجاد تفاوتهایی در استحکام، سختی، مقاومت به خوردگی، قابلیت جوشکاری، شکلپذیری و دیگر ویژگیهای مکانیکی میشود.

این آلیاژها به دو دسته کلی تقسیم میشوند: آلیاژهای کارپذیر (Wrought Alloys) که با روشهایی مانند نورد، کشش و آهنگری شکل میگیرند، و آلیاژهای ریختگی (Cast Alloys) که با استفاده از فرایندهای ریختهگری تولید میشوند. هر یک از این گروهها دارای ویژگیهای منحصر به فردی هستند و در صنایع خاصی به کار میروند.

از آلیاژهای آلومینیوم در صنایع مختلفی مانند خودروسازی، هوافضا، ساختمانسازی، صنایع دریایی، بستهبندی، الکترونیک و بسیاری دیگر استفاده میشود. بسته به نوع کاربرد، انتخاب آلیاژ مناسب میتواند تأثیر بسزایی بر عملکرد، دوام و کارایی محصول نهایی داشته باشد.

-

آلیاژهای سری ۱۰۰۰ (آلومینیوم خالص)

آلیاژهای سری ۱۰۰۰ شامل حداقل ۹۹ درصد آلومینیوم خالص هستند و به دلیل خلوص بالای خود، دارای ویژگیهای برجستهای مانند مقاومت عالی در برابر خوردگی، هدایت الکتریکی و حرارتی بالا، شکلپذیری آسان و انعطافپذیری مناسب هستند. این سری از آلیاژها استحکام مکانیکی پایینی دارند، اما به دلیل قابلیت آنودایزینگ بالا و امکان افزایش استحکام از طریق فرآیندهای کار سرد، در بسیاری از کاربردهای صنعتی و تجاری مورد استفاده قرار میگیرند.

ویژگیهای اصلی آلیاژهای سری ۱۰۰۰:

مقاومت بالا در برابر خوردگی: به دلیل خلوص زیاد آلومینیوم، این آلیاژها در برابر عوامل خورنده مانند رطوبت و مواد شیمیایی بسیار مقاوم هستند.

هدایت الکتریکی و حرارتی عالی: این آلیاژها به دلیل درصد بالای آلومینیوم، دارای رسانایی الکتریکی و حرارتی بسیار بالایی هستند که در صنایع برق و الکترونیک اهمیت زیادی دارد.

شکلپذیری و انعطاف بالا: بهراحتی میتوان آنها را به اشکال مختلف تبدیل کرد که باعث سهولت در تولید محصولات متنوع میشود.

وزن سبک: آلومینیوم خالص دارای چگالی کمی است که در تولید قطعاتی که نیاز به کاهش وزن دارند، مفید است.

کاربردهای آلیاژهای سری ۱۰۰۰:

صنایع الکتریکی و الکترونیک:

- به دلیل هدایت الکتریکی بالا (حدود ۶۰ درصد هدایت مس)، در تولید کابلها، سیمها، ترمینالهای برق، رساناهای الکتریکی و صفحات انتقال گرما مورد استفاده قرار میگیرد.

صنایع شیمیایی:

- به دلیل مقاومت عالی در برابر خوردگی، در ساخت مخازن ذخیره مواد شیمیایی، لولههای انتقال مواد خورنده و تجهیزات آزمایشگاهی کاربرد دارد.

صنایع غذایی و بستهبندی:

- از این آلیاژها برای تولید ظروف غذا، قوطیهای نوشیدنی، فویلهای بستهبندی مواد غذایی و روکشهای آلومینیومی استفاده میشود، زیرا غیرسمی، بهداشتی و مقاوم در برابر واکنشهای شیمیایی هستند.

صنایع ساختمانی:

- در تولید ورقهای روکش سقف، پنلهای تزئینی و سازههای سبک بهکار میرود.

صنایع حملونقل:

- به دلیل وزن سبک و مقاومت مناسب در برابر خوردگی، در ساخت سازههای بدنه خودروها، قطعات دوچرخه، وسایل نقلیه سبک و تانکرهای حمل مواد شیمیایی استفاده میشود.

تجهیزات پزشکی:

- در تولید برخی از ابزارهای جراحی، قطعات تجهیزات بیمارستانی و ظروف مخصوص دارویی به کار میرود.

۲. آلیاژهای سری ۲۰۰۰ (آلیاژهای آلومینیوم-مس)

آلیاژهای سری ۲۰۰۰ عمدتاً از مس (Cu) بهعنوان عنصر آلیاژی اصلی تشکیل شدهاند. مس باعث افزایش قابل توجه استحکام و سختی این آلیاژها میشود و آنها را به گزینهای ایدهآل برای کاربردهایی تبدیل میکند که به مقاومت بالا در برابر فشار، ضربه و کشش نیاز دارند. این آلیاژها به دلیل نسبت استحکام به وزن عالی، جایگزین مناسبی برای فولاد در برخی کاربردها هستند.

هرچند که این آلیاژها دارای مقاومت مکانیکی بالا هستند، اما مقاومت آنها در برابر خوردگی نسبت به سایر آلیاژهای آلومینیوم کمتر است. به همین دلیل، اغلب برای افزایش مقاومت به خوردگی، از روکش آلومینیوم خالص یا فرآیندهای آنودایزینگ استفاده میشود.

ویژگیهای اصلی آلیاژهای سری ۲۰۰۰:

استحکام و سختی بالا: به دلیل وجود مس، این آلیاژها در برابر نیروهای فشاری و کششی مقاوم هستند.

قابلیت عملیات حرارتی: میتوان این آلیاژها را از طریق عملیات حرارتی بهبود بخشید و استحکام آنها را افزایش داد.

مقاومت کمتر در برابر خوردگی: در محیطهای مرطوب و اسیدی نیاز به پوشش محافظ دارند.

جوشپذیری متوسط: جوشکاری این آلیاژها دشوار است و برای اتصال، معمولاً از روشهای پیچ و مهرهای یا پرچکاری استفاده میشود.

کاربردهای آلیاژهای سری ۲۰۰۰:

صنایع هوافضا:

- به دلیل وزن سبک و استحکام بالا، این آلیاژها در ساخت بدنه و قطعات داخلی هواپیما، فضاپیما، بالها، ساختارهای باربر و قطعات تحت فشار مورد استفاده قرار میگیرند.

- یکی از پرکاربردترین آلیاژهای این سری، آلیاژ 2024 است که در صنعت هوافضا و هوانوردی بسیار محبوب است.

صنایع نظامی و دفاعی:

- به دلیل مقاومت عالی در برابر ضربه و فشار بالا، در تولید بدنه زرهی خودروهای نظامی، قطعات اسلحههای سبک، پهپادها و تجهیزات نظامی حساس مورد استفاده قرار میگیرد.

صنایع حملونقل:

- به دلیل استحکام بالا و کاهش وزن سازهها، در ساخت قطعات خودرو، قطار، کشتی و حتی برخی از سازههای پلهای سبکوزن کاربرد دارد.

- برخی مدلهای خودروهای مسابقهای و قطعات سیستم تعلیق نیز از این آلیاژها ساخته میشوند.

صنایع دریایی:

- در برخی از کشتیهای خاص و زیردریاییها برای کاهش وزن و افزایش مقاومت مکانیکی از این آلیاژها استفاده میشود، اما به دلیل مقاومت کمتر در برابر خوردگی، معمولاً با پوششهای محافظ ترکیب میشوند.

ساخت سازههای صنعتی:

- در برخی ماشینآلات و تجهیزات سنگین که به مقاومت بالا و وزن کمتر نیاز دارند، از این آلیاژها استفاده میشود.

۳. آلیاژهای سری ۳۰۰۰ (آلیاژهای آلومینیوم-منگنز)

آلیاژهای سری ۳۰۰۰ با افزودن منگنز (Mn) به آلومینیوم ساخته میشوند. منگنز در این ترکیب باعث افزایش مقاومت در برابر خوردگی، استحکام متوسط و بهبود شکلپذیری میشود. این سری از آلیاژها به دلیل خواص مناسب خود، در صنایعی که نیاز به مقاومت بالا در برابر شرایط محیطی، رطوبت و مواد شیمیایی دارند، بهطور گسترده مورد استفاده قرار میگیرند.

یکی از مزایای مهم این آلیاژها این است که بدون نیاز به عملیات حرارتی میتوانند استحکام بالایی را ارائه دهند. همچنین، این آلیاژها به دلیل قابلیت شکلپذیری بالا و جوشپذیری مناسب، در تولید ورقها، لولهها و تجهیزات صنعتی بسیار مورد استفاده قرار میگیرند.

ویژگیهای اصلی آلیاژهای سری ۳۰۰۰:

مقاومت بالا در برابر خوردگی: مناسب برای محیطهای مرطوب و شرایطی که تماس با مواد شیمیایی دارند.

استحکام متوسط: بالاتر از آلیاژهای سری ۱۰۰۰ ولی کمتر از سری ۲۰۰۰ و ۷۰۰۰.

شکلپذیری و جوشپذیری بالا: این آلیاژها قابلیت خم شدن، نورد شدن و کشش را دارند و برای تولید قطعات پیچیده مناسب هستند.

عدم نیاز به عملیات حرارتی: این آلیاژها عمدتاً از طریق کار سرد (Cold Working) تقویت میشوند.

هدایت الکتریکی و حرارتی مناسب: در برخی از صنایع که نیاز به انتقال حرارت دارند، از این آلیاژها استفاده میشود.

کاربردهای آلیاژهای سری ۳۰۰۰:

صنایع ساختمانی و عمرانی:

- به دلیل مقاومت در برابر خوردگی و شرایط آبوهوایی، در تولید ورقهای سقفی، نمای ساختمانها، پنلهای آلومینیومی و نردههای فلزی به کار میروند.

- در پروژههای ساختمانی که نیاز به مواد مقاوم و سبک دارند، از این آلیاژها برای پوششهای خارجی و داخلی استفاده میشود.

صنایع تولید لولهها و مخازن:

- در صنایع شیمیایی و غذایی که نیاز به مخازن مقاوم در برابر خوردگی دارند، آلیاژهای سری ۳۰۰۰ به دلیل عدم واکنش با مواد شیمیایی، انتخاب مناسبی هستند.

- در تولید لولههای انتقال مواد خورنده، آبرسانی و تأسیسات صنعتی به کار میروند.

صنایع خودروسازی:

- در ساخت قطعات بدنه خودرو، سپرها، کاپوت و برخی اجزای داخلی استفاده میشوند.

- به دلیل وزن سبک و استحکام مناسب، در برخی از قطعات خودروهای برقی و کممصرف نیز کاربرد دارند.

صنایع بستهبندی:

- برای تولید قوطیهای نوشیدنی، ظروف مواد غذایی و فویلهای بستهبندی استفاده میشوند، زیرا علاوه بر مقاومت در برابر خوردگی، قابلیت بازیافت بالایی نیز دارند.

صنایع لوازم خانگی:

- در تولید یخچالها، فریزرها، اجاقگازها، ماشین لباسشویی و دیگر لوازم خانگی فلزی استفاده میشوند.

- به دلیل مقاومت بالا در برابر رطوبت، در ساخت روکشهای داخلی مایکروویو و وسایل آشپزخانه کاربرد دارند.

صنایع دریایی:

- برخی از مدلهای این آلیاژ برای ساخت قطعات قایق، کشتی و تجهیزات دریایی استفاده میشوند، زیرا در برابر آب شور و شرایط سخت دریایی مقاومت خوبی دارند.

۴. آلیاژهای سری ۴۰۰۰ (آلیاژهای آلومینیوم-سیلیسیم)

آلیاژهای سری ۴۰۰۰ با ترکیب آلومینیوم و سیلیسیم (Si) ساخته میشوند. مهمترین ویژگی این آلیاژها، مقاومت بالا در برابر سایش و قابلیت جوشکاری عالی است. سیلیسیم باعث کاهش دمای ذوب آلومینیوم شده و بهبود ریختهگری و قابلیت جوشکاری را به همراه دارد. این آلیاژها نسبت به سایر سریها، انبساط حرارتی کمتری دارند که آنها را برای کاربردهایی که نیاز به پایداری ابعادی در دماهای بالا دارند، ایدهآل میکند.

ویژگیهای اصلی آلیاژهای سری ۴۰۰۰:

مقاومت بالا در برابر سایش: این آلیاژها به دلیل سختی و استحکام بالا در برابر سایش، در قطعات متحرک و در معرض اصطکاک استفاده میشوند.

قابلیت جوشکاری عالی: به دلیل کاهش دمای ذوب، این آلیاژها برای فرآیندهای جوشکاری و ریختهگری ایدهآل هستند.

پایداری ابعادی مناسب: انبساط حرارتی کم باعث حفظ شکل و اندازه قطعات در دماهای بالا میشود.

مقاومت در برابر خوردگی متوسط: در مقایسه با آلیاژهای سری ۳۰۰۰ و ۵۰۰۰، این سری مقاومت کمتری در برابر خوردگی دارد و گاهی برای بهبود این خاصیت، با دیگر عناصر ترکیب میشود.

هدایت حرارتی بالا: مناسب برای قطعاتی که نیاز به انتقال حرارت سریع دارند.

کاربردهای آلیاژهای سری ۴۰۰۰:

صنایع خودروسازی:

- به دلیل مقاومت در برابر حرارت و سایش، در ساخت پیستونها، سرسیلندر، بلوک موتور و سیستمهای سوخترسانی مورد استفاده قرار میگیرند.

- برخی از قطعات خودرو که نیاز به کاهش اصطکاک و استهلاک دارند، از این آلیاژها ساخته میشوند.

صنایع جوشکاری و ریختهگری:

- در ساخت الکترودها، سیمهای جوش و مواد پرکننده جوشکاری کاربرد دارند.

- به دلیل قابلیت جوشکاری بالا و دمای ذوب پایین، در تولید قطعاتی که نیاز به اتصال قوی دارند، استفاده میشوند.

صنایع دریایی:

- در ساخت بدنه کشتیها، قایقها و شناورها به کار میروند، زیرا این آلیاژها مقاومت خوبی در برابر شرایط سخت دریایی و سایش ناشی از جریان آب دارند.

صنایع هوافضا:

- برخی از قطعات هواپیما و فضاپیماها که در معرض دماهای بالا قرار دارند، با استفاده از این آلیاژها ساخته میشوند.

- استحکام بالا و وزن سبک این آلیاژها، آنها را به گزینهای مناسب برای برخی از اجزای بدنه هواپیما تبدیل کرده است.

صنایع تولید قالب و ابزارآلات:

- در تولید قالبهای صنعتی، ابزارهای برشی و قطعات مقاوم در برابر سایش استفاده میشوند.

- در ساخت برخی از قطعات ماشینآلات که نیاز به سختی و پایداری در دماهای بالا دارند، از این آلیاژها استفاده میشود.

صنایع الکترونیک و انتقال حرارت:

- در تولید هیت سینکها (خنککنندههای الکترونیکی) برای دفع حرارت از قطعات الکترونیکی استفاده میشوند.

- در برخی از محفظههای الکترونیکی که نیاز به مقاومت حرارتی دارند، به کار میروند.

۵. آلیاژهای سری ۵۰۰۰ (آلیاژهای آلومینیوم-منیزیم)

آلیاژهای سری ۵۰۰۰ با ترکیب آلومینیوم و منیزیم (Mg) ساخته میشوند و به دلیل مقاومت بالا در برابر خوردگی، استحکام مکانیکی عالی و وزن سبک، در بسیاری از صنایع کاربرد دارند. مقدار منیزیم در این آلیاژها معمولاً بین ۰.۵ تا ۵ درصد متغیر است که باعث افزایش استحکام و پایداری ساختاری آنها میشود. این آلیاژها به دلیل مقاومت بالایشان در برابر رطوبت، نمک و شرایط محیطی سخت، برای محیطهای دریایی و مرطوب بسیار مناسب هستند.

ویژگیهای اصلی آلیاژهای سری ۵۰۰۰:

مقاومت استثنایی در برابر خوردگی: این آلیاژها بهویژه در محیطهای مرطوب و دریایی در برابر زنگزدگی و خوردگی بسیار مقاوم هستند.

استحکام بالا و وزن سبک: استحکام بالا در کنار چگالی کم آن را برای کاربردهای مهندسی سبک مناسب کرده است.

جوشپذیری خوب: به دلیل ترکیب منیزیم، این آلیاژها قابلیت جوشکاری بسیار خوبی دارند و در ساختوساز، خودرو و صنایع دریایی بهکار میروند.

شکلپذیری و فرمدهی مناسب: قابلیت کشش، خمکاری و شکلدهی خوبی دارند، که باعث میشود در ساخت بدنه وسایل نقلیه و تجهیزات ساختمانی کاربرد داشته باشند.

زیبایی ظاهری و سطح صاف: سطح صاف و براق این آلیاژها باعث شده که در طراحیهای معماری و تزئینی نیز استفاده شوند.

کاربردهای آلیاژهای سری ۵۰۰۰:

صنایع دریایی:

- به دلیل مقاومت فوقالعاده در برابر خوردگی، این آلیاژها برای ساخت بدنه کشتیها، قایقها، لنجها و اسکلههای شناور استفاده میشوند.

- در تولید قطعات داخلی و خارجی کشتیها که در معرض آب شور هستند، به کار میروند.

صنایع خودروسازی:

- در تولید بدنه خودروها، چرخها و قطعات داخلی و خارجی که نیاز به استحکام و سبکی دارند، استفاده میشود.

- در قطعات سیستم تعلیق و شاسی خودروها که نیاز به مقاومت مکانیکی و ضدخوردگی دارند، کاربرد دارد.

- برخی مدلهای پیشرفته خودروهای برقی از این آلیاژها برای کاهش وزن و افزایش کارایی انرژی استفاده میکنند.

صنایع ساختمانی و معماری:

- برای ساخت سیستمهای نمای خارجی ساختمانها، پنجرهها، دربهای آلومینیومی و سقفهای مقاوم در برابر شرایط جوی بهکار میروند.

- در تولید نردهها، حفاظها و قطعات تزئینی ساختمان استفاده میشوند، زیرا علاوه بر دوام بالا، زیبایی ظاهری و سطح صاف نیز دارند.

صنایع هوافضا:

- در برخی از قطعات هواپیماهای سبک و هلیکوپترها که نیاز به مقاومت بالا و وزن کم دارند، از این آلیاژها استفاده میشود.

- در مخازن سوخت و ساختار داخلی هواپیماها که نیاز به تحمل فشار و خوردگی کم دارند، به کار میرود.

صنایع نظامی:

- در ساخت برخی زرههای مقاوم و تجهیزات نظامی سبک که نیاز به مقاومت در برابر ضربه و خوردگی دارند، استفاده میشود.

- در تجهیزات دریایی نظامی و بدنه زیردریاییها کاربرد دارد.

صنایع ریلی و حملونقل:

- در تولید واگنهای قطار، بدنه مترو و اتوبوسهای سبک از این آلیاژها استفاده میشود.

- به دلیل وزن کم و استحکام بالا، باعث افزایش سرعت و کاهش مصرف انرژی در وسایل حملونقل عمومی میشوند.

صنایع بستهبندی:

- در تولید قوطیهای آلومینیومی نوشیدنی و مواد غذایی که نیاز به مقاومت در برابر خوردگی دارند، به کار میرود.

- به دلیل وزن سبک و ایمنی بالا، در بستهبندیهای صنعتی و دارویی نیز مورد استفاده قرار میگیرد.

صنایع انرژی و نیروگاهها:

- در برجهای خنککننده نیروگاهها و تجهیزات انتقال نیرو که نیاز به مقاومت در برابر شرایط سخت جوی دارند، استفاده میشود.

- در پنلهای خورشیدی و ساخت تجهیزات تولید انرژی پاک به کار میرود.

۶. آلیاژهای سری ۶۰۰۰ (آلیاژهای آلومینیوم-سیلیسیم-منیزیم)

آلیاژهای سری ۶۰۰۰ از ترکیب آلومینیوم، سیلیسیم (Si) و منیزیم (Mg) ساخته شدهاند که باعث افزایش استحکام، سختی، مقاومت در برابر خوردگی و قابلیت ماشینکاری بالا در آنها میشود. این آلیاژها تعادل بسیار خوبی بین استحکام، وزن سبک و قابلیت جوشکاری دارند، به همین دلیل یکی از پرکاربردترین آلیاژهای آلومینیوم در صنعت محسوب میشوند.

میزان منیزیم و سیلیسیم در این آلیاژها باعث ایجاد خواص مکانیکی مطلوب میشود و امکان عملیات حرارتی روی آنها وجود دارد، که موجب افزایش سختی و استحکام آنها پس از فرآیندهای شکلدهی و ساخت میشود.

ویژگیهای اصلی آلیاژهای سری ۶۰۰۰:

مقاومت بالا در برابر خوردگی: این آلیاژها در برابر رطوبت، شرایط جوی سخت و محیطهای خورنده مقاومت بالایی دارند، به همین دلیل در ساختمانسازی و صنایع دریایی مورد استفاده قرار میگیرند.

استحکام و سختی بالا: ترکیب سیلیسیم و منیزیم باعث ایجاد استحکام بالا در این آلیاژها شده و آنها را برای کاربردهای مهندسی سنگین ایدهآل میسازد.

قابلیت عملیات حرارتی: این آلیاژها قابلیت سخت شدن از طریق عملیات حرارتی (T6, T5) را دارند، که موجب افزایش مقاومت و سختی مکانیکی آنها میشود.

قابلیت ماشینکاری و جوشکاری خوب: امکان برش، خمکاری و جوشکاری این آلیاژها نسبت به برخی دیگر از آلیاژهای آلومینیوم بسیار بهتر است، که باعث افزایش کاربردهای صنعتی آنها میشود.

چگالی کم و وزن سبک: این آلیاژها به دلیل وزن سبک در حملونقل و صنایع خودروسازی بسیار پرکاربرد هستند.

مقاومت در برابر سایش و اصطکاک: این ویژگی، آنها را برای استفاده در قطعات متحرک و مکانیکی مناسب کرده است.

کاربردهای آلیاژهای سری ۶۰۰۰:

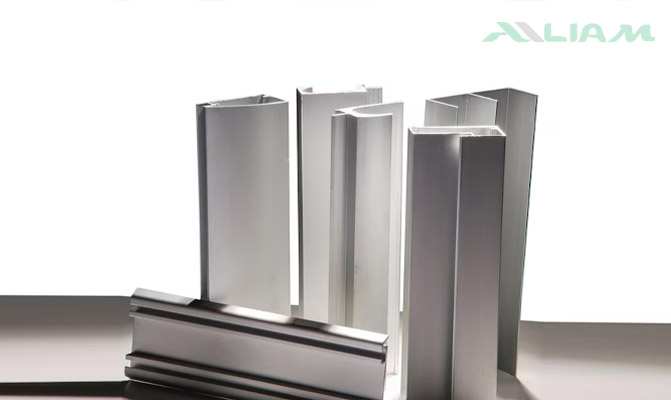

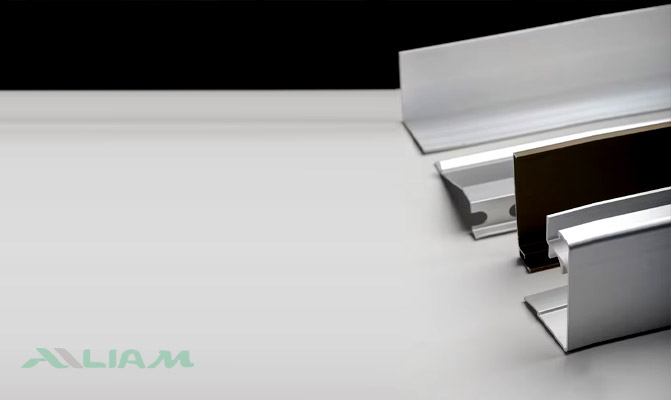

صنایع ساختمانی و معماری:

- در تولید پروفیلهای آلومینیومی برای دربها، پنجرهها، نردهها و سازههای سبک فلزی استفاده میشود.

- برای ساخت سازههای مقاوم در برابر خوردگی، سقفها، پانلهای دیواری و نمای ساختمانها به کار میرود.

- در تولید قطعات پیشساخته ساختمانی، سازههای پلها و ایستگاههای حملونقل عمومی استفاده میشود.

صنایع حملونقل (خودرو، قطار و مترو):

- در تولید بدنه خودروهای سبک، شاسیها و قطعات ساختاری برای کاهش وزن و افزایش بهرهوری سوخت استفاده میشود.

- در تولید واگنهای قطار و مترو که نیاز به سبکی و استحکام دارند، کاربرد دارد.

- برای تولید کامیونهای سبک، تریلرها و اتوبوسها جهت افزایش عمر مفید و کاهش هزینههای سوختی استفاده میشود.

صنایع لولهکشی و تأسیسات:

- در تولید لولهها و پروفیلهای آلومینیومی مورد استفاده در سیستمهای آبرسانی، خطوط گاز و تأسیسات ساختمانی کاربرد دارند.

- به دلیل مقاومت در برابر خوردگی، برای سیستمهای انتقال مایعات و گازهای خورنده استفاده میشوند.

صنایع دریایی:

- در تولید قطعات و سازههای دریایی، بدنه قایقها و تجهیزات بندری که نیاز به مقاومت در برابر نمک و آب دریا دارند، استفاده میشود.

صنایع هوافضا:

- در تولید قطعات داخلی و سازهای هواپیماهای تجاری و نظامی که نیاز به استحکام بالا و وزن سبک دارند، کاربرد دارند.

- برای ساخت اجزای ماهوارهها و تجهیزات فضایی که باید در برابر فشار و دمای بالا مقاوم باشند، به کار میرود.

صنایع نظامی و تجهیزات دفاعی:

- در ساخت بدنه زرهپوشها، سلاحهای سبک، قطعات پهپادها و تجهیزات نظامی مقاوم کاربرد دارد.

صنایع ورزشی و تفریحی:

- در تولید فریم دوچرخهها، تجهیزات کوهنوردی، قایقهای سبک و تجهیزات ورزشی مانند راکتها و اسکیتبوردها به کار میرود.

صنایع انرژی و نیروگاهها:

- در ساخت قطعات توربینهای بادی و پنلهای خورشیدی به دلیل وزن کم و استحکام بالا استفاده میشود.

- برای ساخت قطعات داخلی نیروگاههای هستهای و حرارتی که نیاز به مقاومت در برابر خوردگی و حرارت دارند، به کار میرود.

۷. آلیاژهای سری ۷۰۰۰ (آلیاژهای آلومینیوم-روی)

آلیاژهای سری ۷۰۰۰ از ترکیب آلومینیوم و روی (Zn) همراه با عناصر آلیاژی دیگر مانند منیزیم (Mg)، مس (Cu) و کروم (Cr) تشکیل میشوند. این آلیاژها به دلیل استحکام فوقالعاده بالا، سختی زیاد و مقاومت در برابر خستگی مکانیکی، از جمله قویترین آلیاژهای آلومینیوم محسوب میشوند.

این سری از آلیاژها در مقایسه با سایر آلیاژهای آلومینیوم، بیشترین میزان استحکام کششی و فشاری را دارند و در شرایطی که نیاز به وزن سبک و مقاومت بالا باشد، بسیار مورد توجه قرار میگیرند. با این حال، مقاومت به خوردگی آنها کمتر از سایر سریها است، اما با انجام عملیات حرارتی و پوششدهی مناسب، این مشکل تا حد زیادی برطرف میشود.

ویژگیهای اصلی آلیاژهای سری ۷۰۰۰:

استحکام مکانیکی بسیار بالا: این آلیاژها بالاترین سطح استحکام را در بین آلیاژهای آلومینیوم دارند و برای کاربردهایی که نیاز به مقاومت به فشار و ضربه دارند، ایدهآل هستند.

مقاومت بالا در برابر خستگی و فشار: این ویژگی باعث شده که این آلیاژها در صنایع هوافضا، نظامی و حملونقل پیشرفته بسیار پرکاربرد باشند.

قابلیت عملیات حرارتی: امکان بهبود سختی و استحکام این آلیاژها از طریق عملیات حرارتی (مانند T6 و T73) وجود دارد که آنها را برای استفاده در شرایط سخت، مناسب میکند.

وزن سبک و نسبت استحکام به وزن بالا: به دلیل وزن سبک و مقاومت زیاد، در تجهیزات ورزشی و صنایع هوافضا مورد استفاده قرار میگیرند.

ماشینکاری و جوشکاری نسبتاً دشوار: این آلیاژها در مقایسه با آلیاژهای سری ۶۰۰۰ و ۵۰۰۰، جوشپذیری پایینتری دارند و در برخی موارد نیاز به پوششهای ضد خوردگی یا فرآیندهای خاص جوشکاری دارند.

مقاومت پایینتر در برابر خوردگی (نسبت به سایر آلیاژهای آلومینیوم): برای کاهش حساسیت به خوردگی، معمولاً از آلیاژهای اصلاحشده یا عملیات آنودایزینگ و پوششدهی خاص استفاده میشود.

کاربردهای آلیاژهای سری ۷۰۰۰:

صنایع هوافضا:

- ساخت قطعات ساختاری هواپیما و فضاپیماها که نیاز به استحکام بالا و وزن سبک دارند.

- در تولید اجزای بال، بدنه، سیستمهای فرود و سایر قطعات حساس هواپیما به کار میرود.

- استفاده در ساخت پهپادها و موشکهای فضایی که نیاز به مقاومت زیاد در برابر تنشهای مکانیکی دارند.

صنایع ورزشی و تجهیزات حرفهای:

- تولید فریم دوچرخههای مسابقهای، اسکیتبوردها و اسکیها که نیاز به مقاومت و سبکی دارند.

- در ساخت چوبهای گلف، راکتهای تنیس و تیر و کمانهای پیشرفته که استحکام بالا و وزن کم اهمیت دارد، استفاده میشود.

- در تجهیزات کوهنوردی و سنگنوردی مانند کارابینها، گیرهها و میخهای یخ کاربرد دارند.

صنایع نظامی و دفاعی:

- در ساخت زرهپوشها، خودروهای نظامی، تانکها و تجهیزات جنگی سبک مورد استفاده قرار میگیرند.

- برای ساخت سلاحهای سبک، بدنه پهپادها، جنگندهها و موشکها به کار میرود.

- استفاده در سازههای مستحکم و مقاوم در برابر ضربه در پایگاههای نظامی.

صنایع خودروسازی و حملونقل پیشرفته:

- در ساخت شاسی و بدنه خودروهای مسابقهای و سوپراسپرتها که به استحکام و کاهش وزن نیاز دارند، کاربرد دارند.

- برای ساخت واگنهای قطارهای سریعالسیر و متروها که نیاز به سبکی و مقاومت دارند، استفاده میشود.

- استفاده در قطعات سیستم تعلیق خودروها و بدنه دوچرخههای حرفهای.

صنایع کشتیسازی و دریایی:

- در تولید قایقهای تندرو، بدنه کشتیهای نظامی و قایقهای نجات که نیاز به استحکام و وزن سبک دارند.

- برای ساخت سازههای دریایی مقاوم در برابر شرایط سخت اقیانوسی مورد استفاده قرار میگیرد.

صنایع انرژی و تجهیزات صنعتی:

- در ساخت توربینهای بادی، تجهیزات حفاری نفت و گاز و قطعات مقاوم در برابر فشار بالا کاربرد دارد.

- برای ساخت قطعات در نیروگاههای هستهای و تأسیسات پتروشیمی که به استحکام بالا نیاز دارند، استفاده میشود.

تجهیزات پزشکی:

- در ساخت ویلچرهای سبکوزن، تجهیزات فیزیوتراپی و قطعات ارتوپدی که نیاز به استحکام و سبکی دارند، مورد استفاده قرار میگیرند.

۸. آلیاژهای سری ۸۰۰۰ (آلیاژهای آلومینیوم-مجموعهای)

آلیاژهای سری ۸۰۰۰ گروهی از آلیاژهای آلومینیوم هستند که ترکیبی از چندین عنصر آلیاژی مختلف را شامل میشوند. این آلیاژها به دلیل ویژگیهای خاص خود، عمدتاً در صنایع بستهبندی، الکترونیک و داروسازی مورد استفاده قرار میگیرند.

این سری از آلیاژها معمولاً شامل عناصر آلیاژی مانند آهن (Fe)، سیلیسیم (Si)، منیزیم (Mg) و مس (Cu) هستند که باعث بهبود خواص مکانیکی، انعطافپذیری و مقاومت در برابر خوردگی آنها میشود. آلیاژهای سری ۸۰۰۰ نسبت به دیگر سریهای آلومینیوم، فرمپذیری بالا، استحکام مناسب و قابلیت پردازش خوبی دارند و در کاربردهایی که نیاز به ورقهای نازک و مقاوم است، بسیار مورد توجه قرار میگیرند.

ویژگیهای اصلی آلیاژهای سری ۸۰۰۰:

انعطافپذیری و شکلپذیری بالا:

این آلیاژها به دلیل ترکیب خاص خود، بهراحتی به شکل ورقهای نازک و فویل تبدیل میشوند، که آنها را برای کاربردهای بستهبندی ایدهآل میکند.

مقاومت در برابر خوردگی و اکسیداسیون:

این ویژگی باعث شده است که این آلیاژها در صنایع غذایی و دارویی که نیاز به مواد مقاوم و غیرسمی دارند، استفاده شوند.

وزن سبک و استحکام مناسب:

در مقایسه با آلیاژهای سنگینتر، این سری از آلیاژها وزن کمی دارند و درعینحال از استحکام کافی برای کاربردهای صنعتی برخوردارند.

هدایت حرارتی و الکتریکی مطلوب:

آلیاژهای سری ۸۰۰۰ از هدایت حرارتی و الکتریکی نسبتاً خوبی برخوردارند و در صنایع الکترونیکی و مخابراتی کاربرد دارند.

دوام و طول عمر بالا:

این آلیاژها مقاومت خوبی در برابر عوامل محیطی دارند و در شرایط مختلف آبوهوایی بدون افت کیفیت باقی میمانند.

کاربردهای آلیاژهای سری ۸۰۰۰:

صنایع بستهبندی:

- تولید فویلهای آلومینیومی بستهبندی مواد غذایی و دارویی به دلیل بهداشت بالا و مقاومت در برابر رطوبت.

- استفاده در بستهبندیهای مقاوم برای مواد حساس مانند لبنیات، قهوه، شکلات و محصولات دارویی.

- تولید درب و روکشهای آلومینیومی قوطیهای نوشیدنی و مواد غذایی کنسروی.

صنایع الکترونیک و مخابرات:

- ساخت قطعات الکترونیکی و رسانای الکتریکی در بردهای مدار چاپی (PCB).

- استفاده در تجهیزات مخابراتی، کابلهای برق و سیمهای آلومینیومی با عملکرد بالا.

- ساخت بدنه باتریهای لیتیوم-یونی مورد استفاده در تلفنهای همراه و لپتاپها.

صنایع دارویی و پزشکی:

- تولید بستهبندیهای مقاوم برای داروها و مکملهای غذایی.

- ساخت تجهیزات پزشکی و روکشهای ضدعفونیکننده که نیاز به مقاومت در برابر آلودگی دارند.

- استفاده در ساخت ابزارهای جراحی و وسایل پزشکی یکبار مصرف.

صنایع خودروسازی و حملونقل:

- استفاده در برخی قطعات سبک خودروها برای کاهش وزن و افزایش بهرهوری سوخت.

- ساخت اجزای داخلی خودروها مانند عایقهای حرارتی و صوتی.

- استفاده در تولید باتریهای خودروهای برقی به دلیل هدایت حرارتی بالا.

صنایع ساختمانی:

- استفاده در روکشهای تزئینی و عایقهای حرارتی برای نمای ساختمانها.

- تولید پوششهای مقاوم در برابر حرارت و اشعه ماورای بنفش (UV).

- به کارگیری در پنجرهها و درهای آلومینیومی مقاوم در برابر شرایط جوی.

صنایع هوافضا و نظامی:

- استفاده در پوششهای محافظ برای قطعات حساس هواپیماها و ماهوارهها.

- بهکارگیری در تولید قطعات سبک و مقاوم برای تجهیزات نظامی.

- ساخت آلیاژهای مقاوم در برابر حرارت و خوردگی برای قطعات موتور جتها.

نتیجهگیری:

آلیاژهای آلومینیوم بهعنوان یکی از پرکاربردترین مواد در صنایع مختلف، با توجه به ویژگیهای منحصر به فرد خود از جمله وزن کم، استحکام بالا، مقاومت در برابر خوردگی، قابلیت شکلپذیری عالی، هدایت حرارتی و الکتریکی مناسب، نقش بسیار مهمی در بهبود عملکرد و کیفیت محصولات ایفا میکنند. این آلیاژها معمولاً با ترکیب آلومینیوم به همراه عناصر آلیاژی مختلف مانند مس، منیزیم، سیلیسیم، روی، منگنز و سایر عناصر ساخته میشوند که هر یک از این ترکیبات بهمنظور ارتقای خواص خاصی از آلیاژ، مانند استحکام، مقاومسازی در برابر خوردگی، بهبود شکلپذیری و کاهش وزن، بهکار میروند.

انتخاب آلیاژ مناسب بستگی به نوع کاربرد، شرایط محیطی و نیازهای فنی پروژه دارد. در واقع، آلیاژهای مختلف آلومینیوم بهطور خاص برای برآورده کردن نیازهای خاص صنعت طراحی شدهاند و میتوانند تأثیر زیادی بر کارایی و طول عمر محصولات تولیدی داشته باشند. بهعنوان مثال، آلیاژهای سری ۱۰۰۰ برای کاربردهایی که نیاز به هدایت الکتریکی عالی دارند، آلیاژهای سری ۲۰۰۰ برای صنایع هوافضا و سری ۵۰۰۰ برای محیطهای دریایی مناسبتر هستند.

با توجه به ویژگیهای شگفتانگیز این آلیاژها، از صنایع خودروسازی و هوافضا گرفته تا صنایع ساخت و ساز، الکترونیک و بستهبندی مواد غذایی و دارویی، آلیاژهای آلومینیوم بهطور گستردهای در تولید قطعات و محصولات بهکار میروند. بهطور کلی، میتوان گفت که این آلیاژها **هزینههای تولید را کاهش داده، عملکرد محصولات را بهبود میبخشند و به افزایش پایداری و دوام آنها کمک میکنند.

در نهایت، استفاده از آلیاژهای آلومینیوم مناسب نهتنها به صرفهجویی در انرژی و کاهش وزن محصولات کمک میکند، بلکه با توجه به زیبایی، دوام و عملکرد بالای آنها، باعث افزایش رضایت مشتریان و رقابتپذیری بیشتر در بازار میشود.