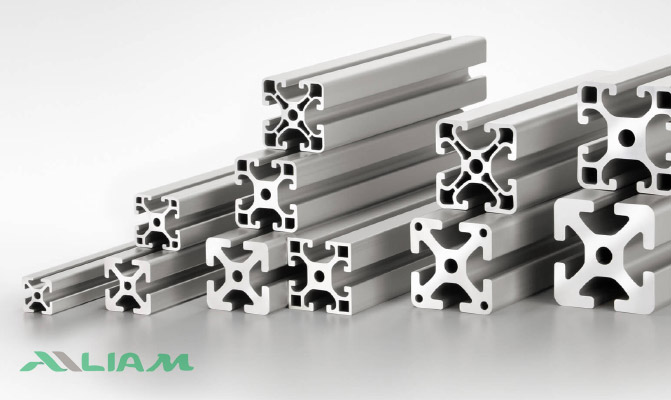

اکستروژن آلومینیوم یک روش کلیدی در شکلدهی فلزات است که در آن، آلومینیوم تحت فشار از قالب عبور میکند تا به شکل و ابعاد مطابق نظر برسد. این فرایند قابلیت تولید انواع پروفیل آلومینیوم با مقاطع پیشرفته، وزن سبک و استحکام بالا را فراهم میکند. به دلیل خصوصیات منحصربهفرد آلومینیوم و انعطافپذیریهای ذاتی، فرایند اکستروژن در صنایع مختلف از جمله ساختوساز، حملونقل و الکترونیک کاربردهای گستردهای دارد.

این متن به بررسی جامع این فرایند، از مراحل تولید و مزایا گرفته تا کاربردها و محدودیتهای آن میپردازد.

خواص آلومینیوم و دلایل انتخاب آن برای اکستروژن

فلز آلومینیوم شامل ترکیبات ویژهای ازجمله خواص فیزیکی، شیمیایی و مکانیکی است و به همین دلیل یکی از ایدهآلترین گزینهها برای فرایند اکستروژن است. در این بخش به بررسی این ویژگیها و دلایل محبوبیت آلومینیوم برای اکستروژن میپردازیم:

.1 چگالی پایین و وزن سبک

یکی از مهمترین موارد از ویژگیهای آلومینیوم چگالی پایین آن (حدود 2.7 گرم بر سانتیمتر مکعب) است. که مقدارآن تقریباً یک سوم وزن فولاد می باشد. با وجود این مقاومت مکانیکی آلومینیوم در بسیاری از کاربردها کاملا کافی یا حتی برتر است.

مزایای سبکوزنی در اکستروژن:

- کاهش وزن محصولات نهایی: پروفیلهای اکسترود شده از آلومینیوم سبکتر هستند که حملونقل و نصب آنها را آسانتر میکند.

- کاربرد در صنایع حملونقل: سبکی آلومینیوم در صنایعی مانند خودروسازی، هواپیماسازی و قطار اهمیت زیادی دارد؛ چراکه قطعات سبکتر، مصرف سوخت را کاهش داده و بهرهوری انرژی را افزایش میدهند.

2.چکشخواری و انعطافپذیری بالا

آلومینیوم فلزی بسیار انعطافپذیر و چکشخوار است که بهراحتی میتواند تحتفشار شکل بگیرد. این ویژگی باعث میشود که:

- بتوان آلومینیوم را به اشکال بسیار پیچیده از طریق فرایند اکستروژن تبدیل کرد.

- قطعات با جزئیات و دقت بالا تولید شوند.

- احتمال شکستگی یا ترک خوردن فلز در حین اکستروژن به حداقل برسد.

انعطافپذیری بالای آلومینیوم همچنین امکان طراحیهای متنوعتر را فراهم میکند و به تولیدکنندگان این امکان را میدهد که نیازهای خاص هر صنعت را بادقت بیشتری برآورده کنند.

3.مقاومت بالا در برابر خوردگی

یکی دیگر از مهم ترین ویژگیهای آلومینیوم، مقاومت بالای آن در برابر خوردگی است. این فلز در تماس با هوا بهسرعت یکلایه اکسیدی طبیعی روی سطح خود تشکیل میدهد که:

- از آن در برابر رطوبت، زنگزدگی و مواد شیمیایی محافظت میکند.

- باعث میشود آلومینیوم برای استفاده در کاربردهای خارجی، مانند نمای ساختمانها یا تجهیزات دریایی، بسیار مناسب باشد.

- در برابر مواد شیمیایی و اسیدهای ضعیف، مقاومت بالایی داشته باشد.

اهمیت این ویژگی در اکستروژن چیست:

محصولات اکسترود شده معمولاً در محیطهای چالشبرانگیز مانند فضاهای باز یا محیطهای مرطوب مورداستفاده قرار میگیرند. مقاومت به خوردگی آلومینیوم، طول عمر این قطعات را افزایش داده و نیاز به پوششهای محافظ یا هزینههای نگهداری را به حداقل میرساند.

4. رسانایی حرارتی و الکتریکی بالا

یکی از ویژگیهای مهم آلومینیوم، هدایت عالی حرارتی و الکتریکی آن است. هرچند رسانایی الکتریکی آن حدود 60 درصد مس می باشد، اما به دلیل سبکتر بودن و هزینه کمتر، جایگزینی اقتصادی محسوب میشود.

کاربردهای مرتبط:

- تولید هیتسینکها برای خنکسازی تجهیزات الکترونیکی.

- ساخت کابلها و هادیهای الکتریکی.

- استفاده در سیستمهای انتقال حرارت مانند رادیاتورها و تجهیزات سرمایشی.

5. قابلیت بازیافتپذیری بالا

آلومینیوم یکی از فلزاتی است که میتوان آن را بدون افت کیفیت بارها بازیافت کرد.

مزایای بازیافت آلومینیوم:

- تنها 5 درصد از انرژی تولید اولیه را نیاز دارد.

- دوستدار محیطزیست است و ضایعات فلزی را کاهش میدهد.

- از نظر اقتصادی بسیار مقرونبهصرفه است.

نقش این ویژگی در اکستروژن:

مواد ضایعاتی فرایند اکستروژن بهراحتی بازیافت میشوند که تولید را پایدارتر و اقتصادیتر میکند.

زیبایی ظاهری و قابلیت پرداخت سطحی بالا

فلز آلومینیوم پس از اکستروژن دارای سطحی صاف و براق است که میتوان آن را بهخوبی پرداخت کرد.

فرایندهای تکمیلی سطح:

- آنادایزینگ: افزایش مقاومت به خوردگی و زیبایی ظاهری.

- رنگآمیزی: ایجاد رنگهای متنوع متناسب با نیازها.

- پولیش و براشینگ: ایجاد جلوههای لوکس و خاص.

تأثیر بر محصولات نهایی:

این ویژگی آلومینیوم را برای تولید قطعاتی که ظاهر زیبایی در آنها اهمیت دارد، مانند در و پنجره، بسیار مناسب میسازد.

مقاومت در برابر دما

آلومینیوم در برابر تغییرات دمایی بسیار مقاوم است و خواص خود را در دماهای بالا و پایین حفظ میکند.

کاربرد در اکستروژن:

این ویژگی، تولید قطعاتی که در شرایط دمایی سخت (مانند سیستمهای تهویه یا قطعات موتوری) استفاده میشوند را امکانپذیر میکند.

انواع روشهای اکستروژن آلومینیوم

فرایند اکستروژن بسته به نحوه اعمال فشار و حرکت ماده، به روشهای مختلفی انجام میشود:

اکستروژن مستقیم

در این روش، شمش آلومینیوم مستقیماً به داخل قالب فشرده میشود. این نوع اکستروژن رایجترین روش مورداستفاده در تولید پروفیلهای آلومینیومی است.

اکستروژن معکوس

در این روش، قالب ثابت بوده و دستگاه اکستروژن حرکت میکند. این روش برای تولید قطعات بادقت ابعادی بالاتر یا کاهش نیروی اصطکاک مناسب است.

اکستروژن هیدرواستاتیک

در این روش، فشار بهوسیله یک مایع به شمش آلومینیوم وارد میشود. این روش معمولاً برای تولید قطعات نازکتر یا با اشکال پیچیده استفاده میشود.

فرایند اکستروژن آلومینیوم

این فرایند مراحل مختلفی دارد که برای تولید محصولات باکیفیت بسیار مهم هستند:

آمادهسازی مواد اولیه:

انتخاب شمشهای آلومینیومی با آلیاژهای مناسب، بسته به کاربرد محصول.

پیش گرم کردن شمش:

شمشها در دمای 400-500 درجه سانتیگراد پیش گرم میشوند تا نرم شده و بهراحتی از قالب عبور کنند.

عملیات اکستروژن:

- شمش گرم شده به داخل دستگاه اکستروژن منتقل میشود.

- تحتفشار زیاد، از قالب با طراحی دقیق عبور کرده و شکل موردنظر را به خود میگیرد.

خنکسازی:

پروفیلها پس از خروج از قالب، با هوا یا آبخنک میشوند تا استحکام و ثبات ابعادی آنها حفظ شود.

برش و عملیات تکمیلی:

پروفیلها به اندازههای دلخواه برش خورده و با عملیات تکمیلی (مانند رنگآمیزی یا آنادایزینگ) برای کاربرد نهایی آماده میشوند.

مزایای اکستروژن آلومینیوم

فرایند اکستروژن آلومینیوم به دلیل ویژگیهای منحصربهفرد خود مزایای زیادی ارائه میدهد:

- تولید اشکال پیچیده: این فرایند امکان تولید پروفیلهایی با طراحیهای پیچیده و هندسههای خاص را فراهم میکند.

- هزینه اقتصادی: اکستروژن نسبت به سایر روشهای شکلدهی فلزات، هزینه کمتری دارد، بهویژه برای تولید انبوه.

- صرفهجویی در مواد اولیه: در این فرایند، میزان هدررفت مواد اولیه بسیار کم است.

- تنوع در طراحی: قالبهای اکستروژن را میتوان بهراحتی تغییر داد و متناسب با نیاز، طراحیهای جدید ایجاد کرد.

- استحکام و دوام بالا: پروفیلهای آلومینیومی تولیدشده در این فرایند، سبک اما مقاوم هستند.

کاربردهای اکستروژن آلومینیوم

پروفیلهای آلومینیومی تولیدشده از طریق اکستروژن در صنایع مختلفی استفاده میشوند.

1. صنعت ساختمان

در ساختمانسازی از پروفیلهای اکسترود شده برای ساخت درها، پنجرهها، نماها و سیستمهای تهویه استفاده میشود. مقاومت بالا در برابر خوردگی و سبکوزنی، این قطعات را برای سازههای مدرن مناسب کرده است.

2. صنعت حملونقل

آلومینیوم اکسترود شده برای تولید قطعات سبک اما مقاوم در خودروها، قطارها، و هواپیماها استفاده میشود. این ویژگی به کاهش وزن وسایل نقلیه و افزایش بهرهوری سوخت کمک میکند.

3. صنعت الکترونیک

در تجهیزات الکترونیکی مانند هیتسینکها (انتقالدهنده حرارت) و قابهای دستگاههای الکترونیکی از پروفیلهای آلومینیومی استفاده میشود.

4. انرژیهای تجدیدپذیر

آلومینیوم در تولید قطعات پنلهای خورشیدی، قابهای توربینهای بادی و سایر تجهیزات انرژی پاک کاربرد دارد.

5. لوازم خانگی

لوازمخانگی مانند یخچالها، اجاقهای مایکروویو، و پنکهها از قطعات آلومینیومی اکسترود شده بهره میبرند که به زیبایی و دوام محصولات میافزاید.

محدودیتهای اکستروژن آلومینیوم

1. محدودیت در ضخامت دیواره پروفیلها

یکی از چالشهای فرایند اکستروژن، تولید پروفیلهایی با دیوارههای بسیار نازک یا ضخیم است.

مشکلات در تولید دیوارههای نازک:

- هنگام تولید پروفیلهای با دیواره نازک، خطر تغییر شکل، تاب برداشتن یا شکستگی وجود دارد.

- کنترل یکنواختی ضخامت در سراسر طول پروفیل دشوار است.

- این قطعات ممکن است پس از تولید، در برابر فشارهای مکانیکی یا دمایی حساستر باشند.

مشکلات در تولید دیوارههای ضخیم:

- تولید قطعات با دیوارههای ضخیم به نیروی بیشتری برای اکستروژن نیاز دارد که میتواند سرعت تولید را کاهش دهد.

- در مواردی ممکن است قالب دچار سایش زودهنگام شود یا نیاز به طراحی بسیار پیچیدهای داشته باشد.

تأثیر بر طراحی:

این محدودیتها باعث میشوند که طراحیهای خاص با ضخامتهای دیواره نامتعارف برای اکستروژن مناسب نباشند یا نیاز به هزینههای اضافی برای اصلاح فرایند داشته باشند.

2. محدودیتهای طولی و ابعادی پروفیلها

طول و ابعاد پروفیلهای اکسترود شده مستقیماً به اندازه و ظرفیت دستگاههای اکستروژن و همچنین جنس آلیاژ وابسته است.

محدودیت طول:

- طول پروفیلها به طول قالب و ظرفیت سیستم خنککننده دستگاه بستگی دارد.

- تولید پروفیلهای بسیار بلند ممکن است به دلیل مشکلات حملونقل یا خنکسازی، چالشبرانگیز باشد.

محدودیت ابعاد مقطع:

- ابعاد مقطع پروفیلها نیز به قطر قالب و توانایی دستگاه اکستروژن محدود است.

- تولید مقاطع بسیار بزرگ ممکن است نیاز به دستگاههای بزرگتر و گرانتری داشته باشد.

3. پیچیدگی در تولید مقاطع با هندسههای خاص

اگرچه اکستروژن آلومینیوم امکان تولید اشکال پیچیده را فراهم میکند، اما:

- تولید مقاطع با جزئیات بسیار ظریف یا زاویههای تیز دشوار است.

- قطعات با طراحیهایی که دارای بخشهای توخالی (Hollow Sections) هستند، نیاز به قالبهای پیچیده و گرانتری دارند.

- در مقاطع بسیار پیچیده، ممکن است خواص مکانیکی در برخی نواحی به دلیل تغییرات در جریان مواد کاهش یابد.

تأثیر این محدودیت:

طراحیهایی با جزئیات بیش از حد ممکن است نیاز به اصلاح یا سادهسازی داشته باشند تا بتوان آنها را با فرایند اکستروژن تولید کرد.

4. محدودیتهای مرتبط با آلیاژهای آلومینیوم

همه آلیاژهای آلومینیوم برای اکستروژن مناسب نیستند. برخی از آلیاژها ممکن است خواص یا رفتارهایی داشته باشند که فرایند اکستروژن را دشوار یا غیرممکن میکنند.

مثالها:

- آلیاژهای سری 0007: این آلیاژها به دلیل استحکام بالا و مقاومت در برابر سایش، اکسترود کردن سختتری دارند و نیاز به تجهیزات پیشرفته و نیروی فشاری بیشتر دارند.

- آلیاژهای سری 0002: اگرچه این آلیاژها مقاومت مکانیکی بالایی دارند، اما کار با آنها دشوارتر است و مقاومت کمتری در برابر خوردگی دارند.

تأثیر محدودیت آلیاژها:

- نیاز به انتخاب دقیق آلیاژ بر اساس قابلیت اکستروژن و کاربرد نهایی.

- در برخی موارد، ممکن است آلیاژ موردنظر برای تولید اکسترود نشود یا به عملیات پیش گرم و قالبسازی ویژه نیاز داشته باشد.

5. هزینه بالای ساخت قالبهای اکستروژن

یکی از موانع اصلی در اکستروژن، هزینه بالای طراحی و ساخت قالبهای اکستروژن است.

عوامل تأثیرگذار بر هزینه قالب:

- پیچیدگی طراحی قالب: قالبهای با جزئیات و اشکال پیچیده به زمان و هزینه بیشتری برای ساخت نیاز دارند.

- مواد مصرفی قالب: قالبها از مواد مقاوم به سایش ساخته میشوند که هزینهبر هستند.

- عمر محدود قالبها: قالبهای اکستروژن تحت فشار و دمای بالا فرسوده میشوند و باید به صورت دورهای تعویض شوند.

تأثیر اقتصادی:

- تولید پروفیلهای سفارشی در مقیاس کوچک ممکن است از نظر اقتصادی توجیهپذیر نباشد.

- برای توجیه هزینههای قالب، معمولاً نیاز به تولید انبوه است.

6. محدودیت در کنترل کیفیت

کیفیت نهایی پروفیلهای اکسترود شده ممکن است تحتتأثیر عوامل مختلفی قرار گیرد:

- ناهمگنی در ضخامت دیوارهها: حتی در بهترین شرایط، ممکن است ضخامت پروفیلها کاملاً یکنواخت نباشد.

- تاب برداشتن و اعوجاج: خنکسازی غیریکنواخت یا تنشهای داخلی میتواند باعث تاب برداشتن پروفیلها شود.

- حفرههای داخلی یا ترکها: در آلیاژهای خاص یا هنگام اعمال نیروی نامناسب، ممکن است نقصهای داخلی ایجاد شود.

تأثیر این محدودیت:

نیاز به کنترل دقیق کیفیت در هر مرحله از فرایند وجود دارد و ممکن است باعث افزایش هزینه و زمان تولید شود.

7. محدودیت در دقت ابعادی نهایی

اگرچه اکستروژن دقت ابعادی خوبی دارد، اما:

- برای دستیابی بهدقت بسیار بالا ممکن است نیاز به ماشینکاری ثانویه وجود داشته باشد.

- در طول فرایند خنکسازی، ممکن است انقباض جزئی در قطعات ایجاد شود که روی ابعاد نهایی تأثیر بگذارد.

8. محدودیت در تحمل بارهای سنگین یا شرایط خاص

پروفیلهای اکسترود شده آلومینیومی برای کاربردهایی با بارهای سنگین یا شرایط خاص (مانند دماهای بسیار بالا) ممکن است مناسب نباشند.

مثالها:

- در مقایسه با فولاد، آلومینیوم مقاومت کمتری در برابر دماهای بالا دارد و در دمای حدود 400 درجه سانتیگراد استحکام خود را از دست میدهد.

- قطعات تولید شده ممکن است برای کاربردهایی با نیاز به استحکام فشاری بالا یا تحمل بارهای سنگین بهاندازه کافی قوی نباشند.

نتیجهگیری

کستروژن آلومینیوم یک فناوری پیشرفته و اقتصادی است که به دلیل ویژگیهای منحصربهفرد آلومینیوم، در صنایع گوناگون جایگاه ویژهای دارد. این روش امکان تولید قطعات سبک، مقاوم، و متنوع را فراهم کرده و به بهبود طراحی و کارایی محصولات کمک میکند. با پیشرفت تکنولوژی و گسترش نیازهای صنعتی، فرایند اکستروژن آلومینیوم همچنان به عنوان یکی از روشهای کلیدی تولید باقی خواهد ماند.