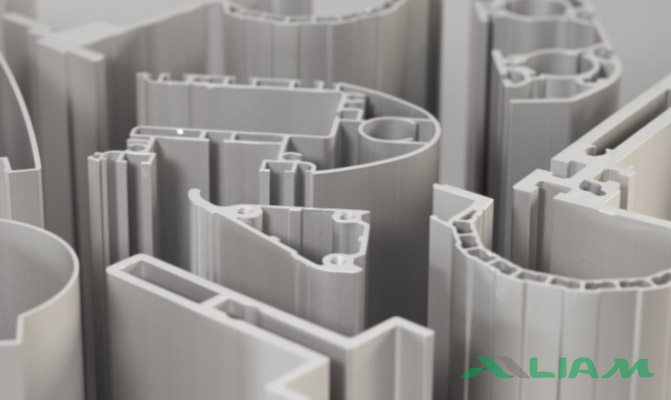

اکستروژن آلومینیوم و فرایند آن ، هرچند که یک تکنولوژی پرکاربرد و مؤثر در تولید قطعات و پروفیل های مختلف است، با چالش ها و مشکلات خاص خود نیز همراه است. این مشکلات می توانند کیفیت نهایی محصول را تحت تأثیر قرار دهند و نیازبه عیب یابی دقیق دارند. فرآیند اکستروژن شامل عبور دادن آلومینیوم ذوب شده از قالب های مخصوص است تا به شکل و اندازه مورد نظربرسد. این روش تولید به دلیل سرعت بالا و دقت بالا، در صنایع مختلف از جمله خودروسازی، ساخت وساز و هوافضا کاربرد گسترده ای دارد.

مشکلات رایج و عیب یابی در فرآیند اکستروژن آلومینیوم:

تغییر شکل غیر یکنواخت (Shape Deformation):

علت ها:

یکی از مشکلات رایج در فرآیند اکستروژن، تغییر شکل غیر یکنواخت پروفیل آلومینیومی است. این مشکل می تواند به علت دما و فشار ناپایدار در طی فرآیند اکستروژن باشد. همچنین، سرعت نادرست اکستروژن می تواند منجر به تغییر شکل غیر یکنواخت شود. وجود ناخالصی ها در آلومینیوم نیز می تواند باعث ایجاد ناهمگونی در توزیع مواد و در نتیجه، تغییر شکل غیر یکنواخت شود.

راه حل ها:

برای حل این مشکل، تنظیم دقیق دما و فشار در طی فرآیند اکستروژن بسیار حیاتی است. استفاده از مواد اولیه با کیفیت بالا و پاک از ناخالصی ها می تواند به بهبود یکنواختی تغییر شکل کمک کند. همچنین، تنظیم سرعت مناسب اکستروژن به طوری که جریان مواد به صورت یکنواخت باشد، می تواند از ایجاد تغییر شکل غیر یکنواخت جلوگیری کند.

ترک ها و شکستگی ها (Cracks and Fractures):

علت ها: ترک ها و شکستگی ها یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم هستند که می توانند به دلیل تنش های حرارتی و مکانیکی بالا به وجود آیند. هنگامی که تنش ها از ظرفیت مواد بیشتر شوند، مواد دچار شکستگی می شوند. علاوه بر این، وجود ناخالصی ها در مواد اولیه آلومینیومی می تواند نقاط ضعیفی را در ساختار مواد ایجاد کند که باعث ترک خوردگی می شود. همچنین، دمای غیر یکنواخت در طول فرآیند اکستروژن می تواند باعث ایجاد تنش های داخلی و ترک های حرارتی شود

راه حل ها: برای کاهش ترک ها و شکستگی ها، تنظیم دقیق دما و سرعت در طول فرآیند اکستروژن بسیار مهم است. با تنظیم درست این پارامترها، می توان تنش های حرارتی و مکانیکی را کاهش داد. استفاده از مواد اولیه با کیفیت بالا و خالص نیز می تواند از ایجاد ترک ها جلوگیری کند. همچنین، توزیع یکنواخت حرارت در طول فرآیند اکستروژن به کاهش تنش های حرارتی و جلوگیری از ترک خوردگی کمک می کند.

پوسته پوسته شدن (Surface Defects):

علت ها: پوسته پوسته شدن یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم است که می تواند به دلایل مختلفی رخ دهد. یکی از اصلی ترین دلایل این مشکل، اکسیداسیون سطح آلومینیوم است. هنگامی که آلومینیوم با هوا تماس پیدا می کند، اکسیداسیون روی سطح آن رخ می دهد و منجر به تشکیل لایه های نازک اکسید می شود که می تواند باعث پوسته پوسته شدن شود. همچنین، تماس با مواد آلوده یا آلاینده های محیطی نیز می تواند منجر به ایجاد نقص های سطحی شود. علاوه بر این، عدم تمیزی قالب ها و محیط کار می تواند موجب ورود ذرات و آلاینده ها به سطح آلومینیوم شود و کیفیت نهایی محصول را تحت تأثیر قرار دهد.

راه حل ها: برای جلوگیری از پوسته پوسته شدن و بهبود کیفیت سطح، می توان از پوشش های محافظ استفاده کرد تا از اکسیداسیون سطح آلومینیوم جلوگیری شود. تمیزی دقیق قالب ها و محیط کار نیز از اهمیت بالایی برخوردار است و باید به دقت انجام شود تا از ورود هرگونه آلاینده جلوگیری شود. همچنین، جلوگیری از تماس آلومینیوم با مواد آلوده و آلاینده های محیطی نیز می تواند به بهبود کیفیت سطح کمک کند.

ناهنجاری های داخلی (Internal Defects):

علت ها: ناهنجاری های داخلی یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم است. این مشکل می تواند به دلایل مختلفی رخ دهد. یکی از دلایل اصلی وجود حباب ها و ناخالصی ها در مواد اولیه آلومینیوم است که منجر به تشکیل نواقص داخلی می شود. حباب های هوا یا گازهای محبوس در آلومینیوم باعث ایجاد نقاط ضعف در ساختار مواد می شوند. همچنین، فرآیند اکستروژن ناپایدار می تواند باعث تغییرات در شرایط فرآیند شده و ناهنجاری های داخلی را ایجاد کند. پارامترهای نامناسب فرآیند مانند دما، فشار و سرعت نادرست می توانند تأثیر منفی بر کیفیت داخلی محصولات اکستروژنی داشته باشند.

راه حل ها: برای جلوگیری از ناهنجاری های داخلی و بهبود کیفیت داخلی محصولات اکستروژنی، اولین گام حذف حباب ها و ناخالصی ها از مواد اولیه است. این می تواند با استفاده از مواد با کیفیت و فرآیندهای تصفیه موثر انجام شود. تنظیم دقیق پارامترهای اکستروژن از جمله دما، فشار و سرعت نیز از اهمیت بالایی برخوردار است. با کنترل دقیق این پارامترها و حفظ پایداری شرایط فرآیند، می توان از ایجاد ناهنجاری های داخلی جلوگیری کرد و کیفیت نهایی محصولات را بهبود بخشید.

کاهش کیفیت سطح (Surface Roughness):

علت ها: کاهش کیفیت سطح یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم است که می تواند به دلیل دما و فشار نادرست یا ناپایدار، و همچنین سرعت نادرست اکستروژن رخ دهد. هنگامی که دما در طی فرآیند اکستروژن به درستی کنترل نشود، مواد به صورت غیر یکنواخت خنک می شوند و این موضوع باعث ایجاد نواقص سطحی می شود. فشار ناپایدار نیز می تواند منجر به تغییرات در جریان مواد و ایجاد نواقص سطحی شود. سرعت نادرست اکستروژن می تواند باعث ایجاد اصطکاک بیش از حد و نواقص سطحی گردد.

راه حل ها: برای بهبود کیفیت سطح و کاهش نواقص، تنظیم دقیق دما، فشار و سرعت اکستروژن بسیار حیاتی است. باید از تجهیزات پیشرفته و دقیق برای کنترل این پارامترها استفاده شود تا شرایط بهینه برای فرآیند اکستروژن فراهم شود. استفاده از مواد اولیه با کیفیت بالا و خالص نیز می تواند به بهبود کیفیت سطح کمک کند. همچنین، انجام تست ها و آزمایش های مکرر بر روی محصولات نهایی می تواند به شناسایی نواقص سطحی و اصلاح آن ها کمک کند.

تلرانس های ابعادی نامناسب (Dimensional Tolerance Issues):

علت ها: تلرانس های ابعادی نامناسب یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم است که می تواند به دلایل متعددی رخ دهد. دمای ناپایدار در طول فرآیند اکستروژن می تواند باعث تغییرات در اندازه و شکل قطعات تولیدی شود. همچنین، عدم تعادل در فشار و سرعت اکستروژن می تواند منجر به ایجاد نواقص ابعادی در محصولات نهایی شود. وجود خطاها و نقص های قالب ها نیز می تواند باعث ایجاد تلرانس های نامناسب در قطعات شود.

راه حل ها: برای بهبود تلرانس های ابعادی و کاهش نواقص مرتبط، تنظیم دقیق دما و فشار در طول فرآیند اکستروژن از اهمیت بالایی برخوردار است. با استفاده از تجهیزات دقیق و پیشرفته می توان دما و فشار را به صورت یکنواخت و پایدار تنظیم کرد. کنترل دقیق فرآیند و نظارت مستمر بر تمامی مراحل نیز می تواند به شناسایی و رفع نواقص کمک کند. همچنین، بررسی و تعمیر منظم قالب ها می تواند از وجود خطاها و نقص های قالب ها جلوگیری کرده و تلرانس های ابعادی را بهبود بخشد. استفاده از روش های بهبود کیفیت مانند کنترل کیفیت آماری (SQC) و تست های مکرر بر روی محصولات نهایی نیز می تواند به حفظ دقت ابعادی و کیفیت نهایی کمک کند.

پوست پرتقالی (Orange Peel Effect):

علت ها: اثر پوست پرتقالی یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم است که می تواند به دلایل مختلفی رخ دهد. یکی از علل اصلی این مشکل، سرعت بالای اکستروژن است. وقتی که سرعت اکستروژن بیش از حد بالا باشد، مواد آلومینیومی به طور یکنواخت کشیده نمی شوند و نتیجه ی آن سطحی با بافت مشابه پوست پرتقال خواهد بود. علاوه بر این، دمای پایین فرآیند می تواند منجر به این مشکل شود، زیرا آلومینیوم به درستی ذوب و یکنواخت نمی شود و در نتیجه سطح محصول نهایی به طور ناهموار شکل می گیرد. استفاده از مواد اولیه با کیفیت پایین و دارای ناخالصی ها نیز می تواند منجر به ایجاد اثر پوست پرتقالی شود، چرا که این مواد نمی توانند به طور یکنواخت و همگن در فرآیند اکستروژن عمل کنند.

راه حل ها: برای جلوگیری از بروز اثر پوست پرتقالی، کاهش سرعت اکستروژن می تواند یکی از راه حل های موثر باشد. با کاهش سرعت، مواد آلومینیومی به صورت یکنواخت تری کشیده می شوند و سطح محصول نهایی بهبود می یابد. افزایش دمای فرآیند نیز می تواند به بهبود کیفیت سطح کمک کند، زیرا آلومینیوم در دماهای بالاتر به طور یکنواخت تری ذوب و پخش می شود. استفاده از مواد اولیه با کیفیت بالا و خالص نیز بسیار مهم است، زیرا این مواد به خوبی در فرآیند اکستروژن عمل می کنند و منجر به تولید محصولاتی با سطح صاف و یکنواخت می شوند..

برگشت فنری (Springback Effect):

علت ها: برگشت فنری یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم است که می تواند به دلیل تنش های داخلی مواد و سرعت بالای خنک کردن رخ دهد. تنش های داخلی مواد زمانی به وجود می آید که در طول فرآیند اکستروژن، ماده به طور نابرابر کشیده و فشرده می شود. این تنش ها به محض آزاد شدن از قالب، باعث برگشت فنری و تغییر شکل ناخواسته قطعه می شوند. همچنین، سرعت بالای خنک کردن می تواند منجر به ایجاد تنش های حرارتی در ماده شود که نهایتاً باعث برگشت فنری می شود.

راه حل ها: برای کاهش برگشت فنری و بهبود کیفیت نهایی محصولات اکستروژنی، کاهش تنش های داخلی از اهمیت بالایی برخوردار است. این کار با تنظیم دقیق دما و سرعت در طول فرآیند اکستروژن امکان پذیر است. همچنین، کنترل دقیق فرآیند خنک کردن و کاهش سرعت خنک کردن می تواند به کاهش تنش های حرارتی و جلوگیری از برگشت فنری کمک کند. استفاده از روش های بهینه سازی و تجهیزات پیشرفته نیز می تواند به بهبود کیفیت و کاهش مشکلات مرتبط با برگشت فنری کمک کند.

ایجاد لکه ها (Staining):

علت ها: ایجاد لکه ها یکی از مشکلات رایج در فرآیند اکستروژن آلومینیوم است که می تواند به دلایل مختلفی رخ دهد. یکی از اصلی ترین علت های ایجاد لکه ها، اکسیداسیون سطحی آلومینیوم است. هنگامی که سطح آلومینیوم در معرض هوا قرار می گیرد، با اکسیژن واکنش می دهد و لایه ای از اکسید آلومینیوم تشکیل می شود. این لایه ممکن است به مرور زمان باعث ایجاد لکه ها و تغییر رنگ سطح شود. علاوه بر این، تماس سطح آلومینیوم با مواد آلوده یا آلاینده ها نیز می تواند منجر به ایجاد لکه ها شود. مواد آلوده و ناخالصی ها ممکن است به سطح آلومینیوم چسبیده و باعث تداخل در فرآیند اکستروژن و در نهایت ایجاد لکه ها شوند.

راه حل ها: برای جلوگیری از ایجاد لکه ها و بهبود کیفیت سطح محصولات اکستروژنی، می توان از پوشش های محافظ استفاده کرد. این پوشش ها از اکسیداسیون سطح آلومینیوم جلوگیری می کنند و به حفظ کیفیت سطح کمک می کنند. همچنین، تمیزی دقیق قالب ها و محیط کار از اهمیت بالایی برخوردار است. باید قالب ها و تجهیزات مورد استفاده در فرآیند اکستروژن به دقت تمیز شوند تا از ورود هرگونه آلاینده به سطح آلومینیوم جلوگیری شود. محیط کار نیز باید از هرگونه مواد آلوده و گرد و غبار پاکسازی شود تا کیفیت نهایی محصولات بهبود یابد.

کلام اخر

برای مقابله با این چالش ها، ضروری است که فرآیند اکستروژن به طور دقیق و منظم کنترل شود. هر گونه اختلال در پارامترهای دما، فشار و سرعت می تواند به نواقص جدی در محصول نهایی منجر شود. بنابراین، استفاده از تجهیزات و ابزارهای دقیق برای نظارت و کنترل این پارامترها حیاتی است. استفاده از مواد اولیه با کیفیت بالا به عنوان یک اساس تضمین کننده برای تولید محصولاتی بدون نقص و با کیفیت بالا عمل می کند. همچنین، تنظیمات دقیق دما، فشار و سرعت باید به گونه ای انجام گیرد که به بهترین نتایج ممکن دست یابیم.

بهره گیری از تکنولوژی های جدید و به روز نیز می تواند به بهبود کیفیت و کاهش مشکلات کمک شایانی کند. استفاده از ماشین آلات پیشرفته و روش های نوین در فرآیند اکستروژن می تواند به بهبود دقت و یکنواختی محصول نهایی منجر شود. همچنین، این تکنولوژی های جدید می توانند به کاهش هزینه های تولید نیز کمک کنند، چرا که بهره وری و کارایی فرآیند افزایش می یابد.

برای از بین بردن این مشکلات، نیاز به هماهنگی دقیق بین تیم های فنی وجود دارد. تیم های فنی باید با هم همکاری کنند تا مشکلات شناسایی و رفع شوند. استفاده از تجهیزات پیشرفته و انجام تست ها و آزمایش های مستمر نیز از اهمیت بالایی برخوردار است. این تست ها و آزمایش ها می توانند به شناسایی نواقص و مشکلات احتمالی در مراحل ابتدایی تولید کمک کنند و از ایجاد مشکلات بزرگتر در مراحل بعدی جلوگیری کنند.

این اقدامات نه تنها به تولید محصولاتی با کیفیت بالا کمک می کنند، بلکه به کاهش هزینه های تولید نیز منجر می شوند. با اجرای این روش ها، می توان اطمینان حاصل کرد که فرآیند اکستروژن به بهترین شکل ممکن انجام می شود و محصولات نهایی دارای کیفیت مطلوبی هستند. علاوه بر این، این روش ها می توانند به افزایش بهره وری و کاهش هدررفت ها کمک کنند، که در نهایت منجر به بهبود عملکرد کلی تولید خواهد شد.

به طور خلاصه، برای دستیابی به نتایج مطلوب در فرآیند اکستروژن، باید تمامی جنبه ها و مراحل این فرآیند با دقت و به طور منظم کنترل و مدیریت شوند. این شامل استفاده از مواد اولیه با کیفیت بالا، بهره گیری از تکنولوژی های جدید، تنظیمات دقیق پارامترها و انجام تست ها و آزمایش های مستمر است. این رویکرد جامع و دقیق می تواند به تولید محصولاتی با کیفیت بالا و کاهش هزینه های تولید کمک کند.